и нажмите кнопку «В корзину».

Объемные компрессоры: винтовые компрессоры

Устройство и рабочий процесс винтового компрессора

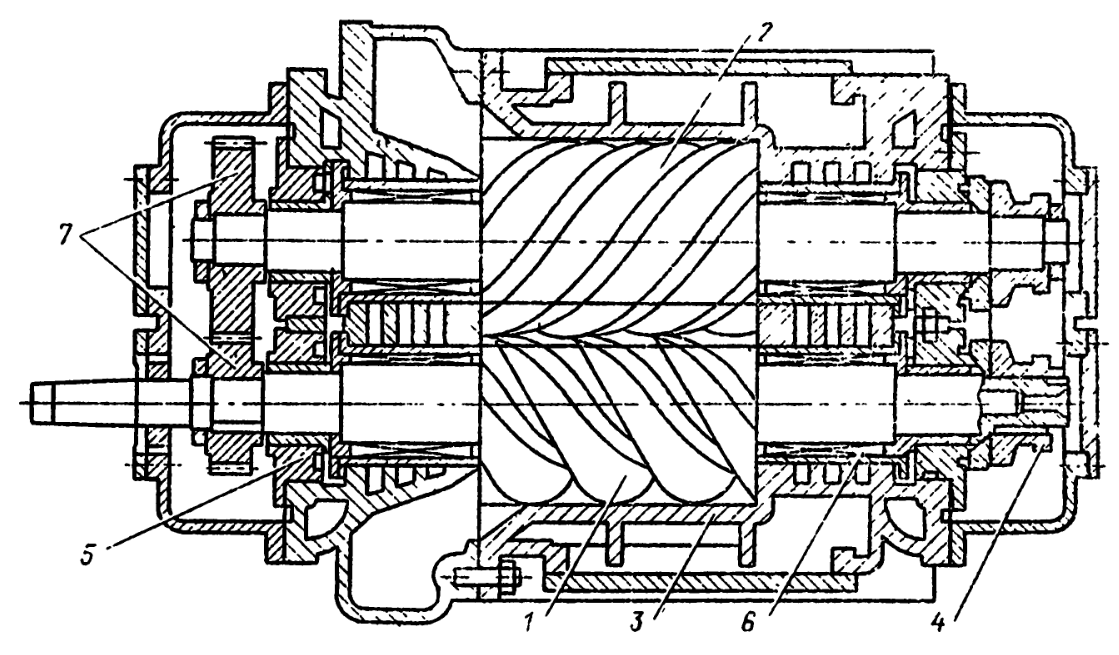

Рабочими органами винтовых компрессоров являются роторы с нарезанными на них винтовыми зубьями, количество роторов от одного до трех. Наибольшее распространение получили двухроторные машины. Роторы вращаются в корпусе, выполняющем роль цилиндра (рис. 3.32).

Роторы современных винтовых компрессоров представляют собой косозубые шестерни с малым числом зубьев специального профиля. Каждая пара зубьев образует винтовой канал, заполняемый газом. Ротор, называемый ведущим, имеет выпуклые, широкие зубья и чаще всего соединен с двигателем. Ведомый ротор имеет зубья вогнутые и тонкие.

Расточки корпуса под роторы пересекаются между собой, образуя в поперечном сечении фигуру в виде восьмерки. По диагонали эти полости соединены с камерами всасывания и нагнетания через специальные всасывающие и нагнетательные полости (окна). Окно всасывания имеет форму кольцевого сектора и расположено с торца винтов, окно нагнетания располагается сбоку или с торца винтов. В области сжатия газа окружные скорости винтов направлены навстречу друг другу и зубья винтов сходятся. С противоположной стороны под винтами окружные скорости направлены друг от друга и зубья винтов расходятся, благодаря чему происходит всасывание газа (область всасывания).

Газ проходит последовательно все фазы процесса компрессора. При этом полости с газом находятся на различной стадии сжатия. Профиль зубьев винтов должен обеспечить герметичность в сечениях, нормальных к осям роторов и в осевом направлении, а также герметичность компрессора по вершинам зубьев и с торцов роторов.

Объем впадин между зубьями ведущего и ведомого роторов называется парной полостью.

Рабочий процесс винтового компрессора состоит из четырех фаз: всасывания, переноса, сжатия, нагнетания (см. рис. 1.18).

При вращении винтов на стороне выхода зубьев из зацепления постепенно, начиная от торца всасывания, освобождаются впадины между зубьями. Эти полости благодаря создаваемому в них разрежению заполняются газом, поступающим из камеры всасывания. С поворотом роторов заполненное пространство увеличивается до тех пор, пока с торцевой стороны, где расположена камера нагнетания, зубья не выйдут из зацепления полностью. На этом этап всасывания заканчивается.

При дальнейшем повороте роторов полость между зубьями перейдет через кромку всасывающего окна, ее соединение с этим окном прекращается, газ оказывается в изолированной полости и без изменения замкнутого объема парной полости переместится на некоторый угол (перенос) и затем начнется сжатие.

С торцевой стороны всасывающего окна в пространство между зубьями начинает проникать зуб ротора. С поворотом роторов линия зацепления зубьев перемещается к торцевой стороне нагнетательного окна. Уменьшение объема парной полости приведет к росту давления, которое будет продолжаться до тех пор, пока полость сжатия не соединится с окном нагнетания. В этот момент процесс внутреннего сжатия заканчивается.

При сообщении полости сжатия с нагнетательным окном дальнейшее вращение приводит к выталкиванию сжатого газа в нагнетательный патрубок.

Повышение давления газа в винтовом компрессоре зависит от размеров окна нагнетания: с уменьшением его внутреннее сжатие будет увеличиваться.

Винтовые компрессоры делятся на две группы: машины сухого и мокрого сжатия (маслозаполненные).

Винтовые компрессоры сухого сжатия подают сухой газ, не содержащий масла. Винты вращаются в корпусе без контактов, отсутствует и взаимный контакт роторов, что обеспечивается парой зубчатых колес, синхронизирующих вращение роторов и устанавливающих между ними требуемый зазор. Охлаждение таких машин осуществляется через водяные полости в отливке корпуса.

Значительное развитие и расширение области применения винтовых компрессоров связано с появлением маслозаполненного компрессора.

Впрыск масла в рабочее пространство позволил получить отношение давлений до 10—15 в одноступенчатой машине против 4—5 в компрессоре сухого сжатия.

Зазоры в маслозаполненном компрессоре в 2 раза меньше, чем в компрессоре сухого сжатия, в связи с менее напряженным температурным режимом. Кроме того, масло, заполняя зазоры, способствует уменьшению внутренних перетечек.

Частота вращения роторов маслозаполненного компрессора ниже компрессора сухого трения, поэтому опорами роторов могут быть подшипники качения или скольжения. Осевые силы, действующие на роторы, частично уравновешиваются специальными поршнями, частично воспринимаются упорными подшипниками. Упрощается конструкция концевых уплотнений, поскольку уплотнение осуществляется тем же маслом, которое подается в рабочую полость, а также в подшипниковые камеры для смазки.

В результате подачи масла в рабочую полость винтового компрессора:

- повышается производительность (за счет уменьшения внутренних перетечек);

- упрощается конструкция компрессора, возможно непосредственное соприкосновение зубьев роторов, отпадает необходимость в синхронизирующих шестернях;

- увеличивается отношение давлений в ступени;

- повышается энергетическая эффективность, надежность и долговечность.

Маслозаполненные винтовые компрессоры не нуждаются в глушителях из-за снижения уровня шума благодаря низким окружным скоростям, поглощения звуковых волн маслом, а также потому, что роль глушителя на нагнетании выполняют маслоотделитель и маслосборник. Снижение температурного перепада уменьшает тепловые деформации его деталей.

Необходимо, однако, отметить, что маслосистема увеличивает габариты компрессорной установки и ее стоимость и усложняет эксплуатацию. Масляная смазка положительно влияет на эксплуатационные качества винтовых компрессоров. Однако использование минеральных масел приводит к загрязнению газа парами масел. Поэтому промышленностью разработаны водозаполненные винтовые компрессоры, в которых роль смазки и уплотнителя зазоров играет чистая, не содержащая агрессивных примесей вода.

Зацепление называется герметичным, если при изготовлении винтов и корпуса создаются полностью изолированные друг от друга полости всасывания и нагнетания.

Герметичность зависит от особенностей профилей, по которым очерчены зубья. В реальном сухом компрессоре между винтами и корпусом и между самими винтами должны быть зазоры. Зазоры выбираются минимальными, но достаточными для безопасной работы машины.

Влияние на герметичность зацепления, на экономичность, на массовые и габаритные показатели компрессора оказывает профиль зубьев.

Зацепление должно обеспечивать герметичность между областями нагнетания и всасывания, герметичность между парными полостями газа, т. е. в осевом направлении.

Основные геометрические характеристики винтового зацепления: длина линии контакта, величина треугольной щели, защемленный объем н площадь впадин между зубьями роторов.

Линией контакта называется линия соприкосновения сопряженных профилей зубьев. В маслозаполненном компрессоре может быть непосредственный контакт между зубьями. В сухих машинах линия контакта— это линия сопряжения. Через зазоры по линии контакта происходит утечка газа из полостей с повышенным давлением в полости с пониженным давлением.

Защемленный объем — это часть объема парной полости газа, заключенная между торцом расточки корпуса со стороны нагнетания и линией контакта сопряженных зубьев, которая с определенного момента изолируется в самостоятельный замкнутый объем. В защемленном объеме происходит сжатие газа. Чем больше защемленный объем, тем больше внутренние потери в компрессоре и ниже его КПД.

Треугольная щель образуется между гребнем расточки корпуса и верхней точкой линии контакта винтов; она соединяет соседние полости, находящиеся под разным давлением, и снижает КПД компрессора.

Площадь впадин между зубьями роторов определяет при прочих равных условиях объем парной полости и, следовательно, теоретическую производительность компрессора.

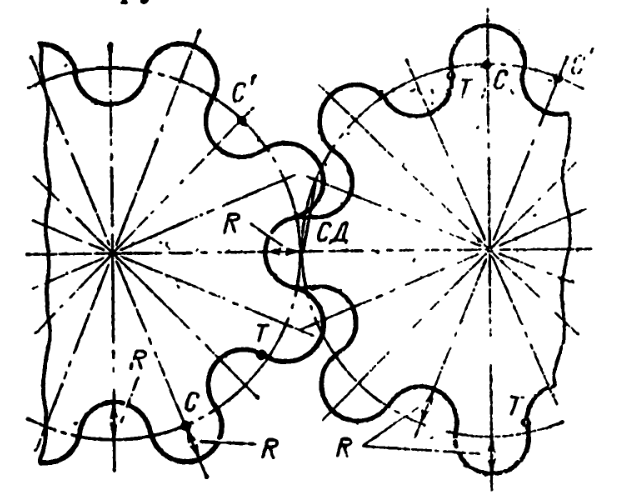

Профилем зуба называется кривая, очерчивающая поверхность зуба в плоскости, нормальной оси вращения.

В зависимости от того, симметричны ли боковые поверхности зуба относительно радиальной линии, проведенной в его вершину, все профили делятся на симметричные и асимметричные. Профиль задается в торцевом сечении, нормальном к оси вращения, что позволяет получить уравнение винтовой поверхности зуба как результат винтового движения профиля.

Профили ведущего и ведомого винтов являются сопряженными, т.е. образованы взаимоогибаемыми кривыми. При профилировании, решая задачу зацепления, находят уравнение сопряженного профиля по выбранному профилю одного из зубьев, определяют линию зацепления, а также линию контакта винтов. Огибаемый и огибающий профили должны удовлетворять теореме зацепления и обеспечивать минимальную длину линии контакта без разрывов, петель и точек возврата, минимальную площадь треугольной щели и защемленный объем.

В качестве профилей зубьев применяются:

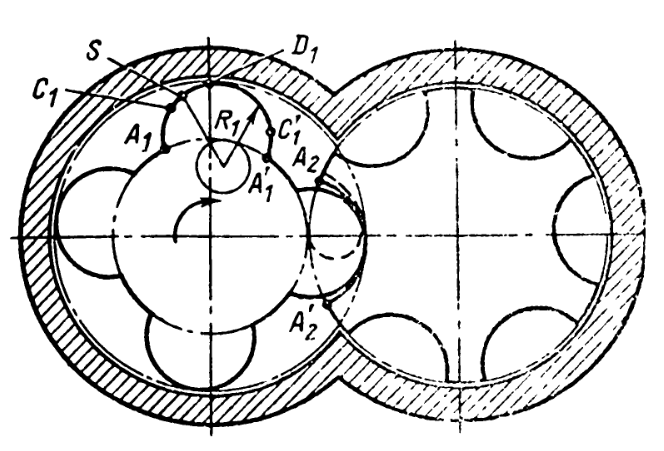

- циклоидные профили —применение циклоидного профиля хотя бы для одной половины профиля относительно радиальной оси может в принципе обеспечить выполнение второго требования — осевую герметичность (рис. 3.33);

- окружные профили, в том числе частный случай с центром профильной окружности на начальной окружности винта — цевочный профиль (рис. 3.34);

- эллиптический профиль с расположением большей оси эллипса в радиальном или перпендикулярном к нему направлении;

- асимметричные профили, позволяющие усилить в желаемом направлении то или иное свойство винтового' компрессора (рис. 3.35).

Зацепления сопряженных профилей не Позволяют, к сожалению, ограничиться однородной аналитической кривой для боковых участков профиля. Профили зубьев винтовых компрессоров представляют собой комбинацию различных профилей. Профили получили название по основному участку, определяющему свойства зацепления. Необходимо отметить, что важен профиль всего контура зуба, а не только его основных ветвей.

Для устранения недостатков профилей во многих случаях проводится корригирование. Обычно в винтовых компрессорах зубья ведомого ротора имеют малые головки, а зубья ведущего — малые ножки.

Основные конструктивные параметры винтового компрессора

На работу винтового компрессора оказывают влияние следующие конструктивные параметры.

Число зубьев. С увеличением числа зубьев жесткость ротора возрастает, но при этом сокращаются объемы впадин между зубьями и уменьшается производительность компрессора. Оптимальное решение обеспечивает схема 4/6, при которой ведущий винт имеет четыре зуба (z1 = 4), ведомый — шесть (z2 = 6). В этом случае достигается достаточная жесткость роторов, их равнопрочность при одинаковых наружных диаметрах.

Относительная длина винтов λ. Относительная длина винтовой части роторов λ = l/d1 где наружный диаметр ведущего винта d1 (основной базовый размер) находится в пределах 0,9—1,8; ее уменьшение при сохранении производительности ведет к увеличению диаметра роторов и уменьшению их прогиба. Соблюдение значения позволяет обеспечить работу винтового компрессора при малых зазорах между винтами и корпусом, снизить перетечки газа, выполнить оптимальными площади всасывающих и нагнетательных окон.

Угол закрутки роторов τ. Угол поворота торца винтовой части ротора со стороны нагнетания по отношению к торцу со стороны всасывания называется углом закрутки и обозначается т. Необходимо, чтобы зубья роторов имели взаимно соответствующие углы закрутки.

Для винтовых поверхностей постоянного осевого шага при сечении их соосными цилиндрами имеется зависимость, где h — осевой шаг винтовой линии на произвольном радиусе r; β — угол между касательной к винтовой линии на цилиндре радиуса r и образующей цилиндра, называемый углом наклона винтовой линии.

Угол закрутки τ и осевой шаг винта связаны зависимостью.

В зависимости от угла закрутки могут быть два случая:

- к моменту начала сжатия полость ведущего винта полностью освобождена от заполнявшего ее зуба ведомого винта;

- к моменту начала сжатия полость ведущего винта частично занята со стороны торца нагнетания зубом ведомого винта.

Угол закрутки, при котором полость ведущего винта освободилась от заполнявшего ее зуба ведомого винта в момент начала сжатия газа в ней, называется предельным углом закрутки, где β1,o — угол между линией центров и лучом, проведенным через центр ведущего винта и вершину его зуба в положении начала сжатия.

Углы закрутки ведущего ротора находятся в диапазоне 270—350°.

Относительная высота зуба. Высота головки зуба ведущего винта Δr1 равна разности радиусов наружной и начальной окружности зубьев ротора (d1 — d1n)/2. Относительная высота соответственно равна ξ1 = Δ1/r1,н. Относительная высота головки ведомого ротора ξ2 = Δr2/r2,н.

Для увеличения теоретической производительности винтового компрессора относительную высоту головки зубьев ведущего ротора желательно принимать возможно большей. Увеличение ведет к ослаблению жесткости ротора. Поэтому в современных компрессорах ξ1 обычно не превышает значения 0,5 ÷ 0,65.

Головка ведомого ротора необходима по технологическим соображениям, однако приводит к образованию пространственной щели, соединяющей соседние полости сжатия, находящиеся под разным давлением, поэтому принимается возможно меньшей.

В современных компрессорах высота ножки ведомого ротора Δr0,2 (ее относительное значение ξо) не превышает.

Геометрическая степень сжатия

Геометрическая степень сжатия ξr — это отношение объема парной полости Vn.n в момент ее отсечки от окна всасывания к объему этой же полости в момент ее соединения с окном нагнетания Vn. п — V3 (V3 — заполненный объем, зависящий от угла поворота ведущего ротора от момента начала входа в зацепление зубьев роторов на стороне всасывания до начала соединения парной полости с окном нагнетания).

Геометрическая степень сжатия ег зависит, от размеров окна нагнетания и связана с внутренней степенью повышения давления соотношением

εNr = p2/p1

где p2 — давление конца сжатия нагнетания, МПа; p1 — давление всасывания, МПа; n — средний показатель политропы сжатия.

При изотермическом сжатии ξr = p2/p1, при политропном εNr = p2/p1

В параметрическом ряду отечественных винтовых маслозаполненных холодильных компрессоров приняты три значения геометрической степени сжатия; 2,6 — для высокотемпературных и поджимающих компрессоров; 4 — для среднетемпературных; 5 — для низкотемпературных.

Применение винтов, зубья которых имеют углы закрутки больше предельных, позволяет повысить геометрическую степень сжатия, увеличить площади окон всасывания и нагнетания, снизить скорость в каналах и уменьшить потери на трение. Однако увеличение τ1 выше предельного приводит к снижению объема парных полостей, так как к моменту начала сжатия полости еще не полностью освободились от зубьев на стороне нагнетания.

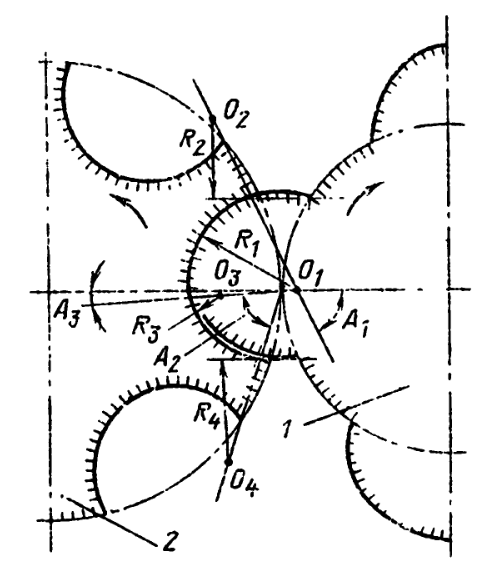

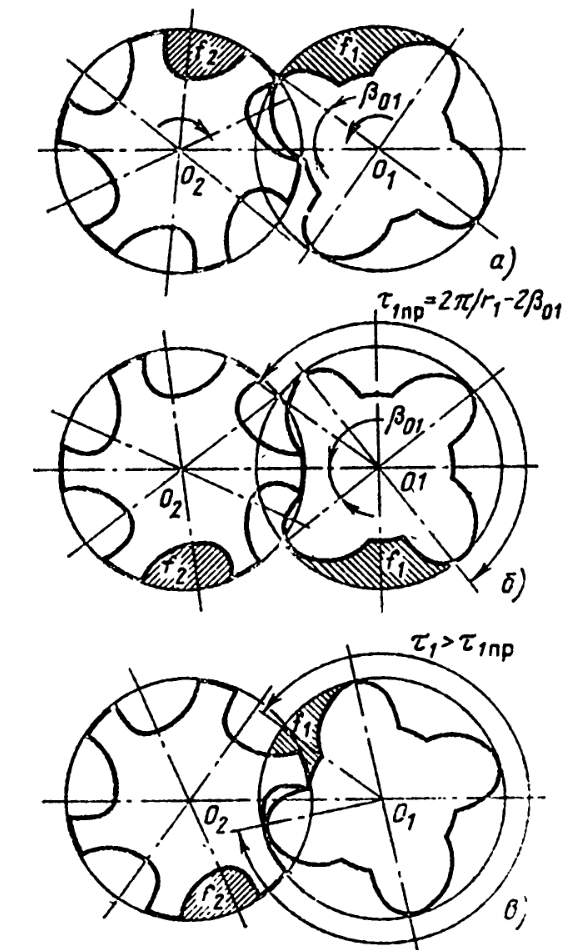

На рис. 3.36,a изображено положение роторов в процессе сжатия. При равенстве τ1 = τ1np (рис. 3.36,б) впадина ведущего винта освобождается от заполнявшего ее зуба ведомого винта на торце со стороны нагнетания. При τ1 > τ1np (рис.3.36,в) в момент начала уменьшения объема на торце со стороны всасывания впадина ведущего ротора на торце нагнетания частично заполнена зубом ведомого ротора.

Геометрические характеристики винтов. В СССР предусмотрена унификация профилей зубьев и геометрических размеров роторов холодильных и газовых маслозаполненных винтовых компрессоров. Геометрические размеры роторов, межцентровые расстояния, допуски на них, зазоры сведены в руководящие технические материалы для параметрического ряда винтовых компрессоров. Наружные диаметры винтов тилоразмерного ряда, мм: 40, 50, 63, 80, 100, 120, 160, 200, 250, 315, 400, 500, 630.

Теоретическая объемная и действительная производительность компрессора

Теоретическая объемная производительность — это объемная производительность компрессора, у которого отсутствуют зазоры (нет протечек), газодинамические и тепловые потери, м³/с:

Vt == Vn.nz1n1

Объем парной полости

Δn.n = (f1 + f2) l - ΔVo,

где ΔVo — поправка, учитывающая уменьшение объема при углах закрутки, больших предельного; определяется обычно по графику; f1, f2 — площади межзубных торцевых сечений ведущего и ведомого роторов.

Для принятого в СССР типоразмерного ряда винтовых компрессоров с асимметричным профилем полезный объем парной полости (с учетом поправки ΔVo) равен: при l = 0,9 Δ = 0.106D, где D - диаметр внутренней окружности ведомого винта; n1 — частота вращения ведущего винта; z1 — число зубьев ведущего винта. При l = 1,0

Теоретическая массовая производительность винтового компрессора, кг/с:

Gt = Vt/υ1

где υ1 — удельный объем газа на входе в компрессор, м³/кг.

Действительная производительность винтового компрессора меньше теоретической на величину объемных потерь.

Объемные, потери оцениваются коэффициентом производительности λn, равным отношению действительной объемной производительности к теоретической:

λn = V/Vt.

Коэффициент производительности учитывает влияние факторов, характерных для действительного компрессора и приводящих к снижению производительности машины в целом. Влияние каждого фактора оценивается через объемные коэффициенты.

Среди потерь основными являются: перетечки газа через зазоры (учитываются коэффициентом λ1); подогрев всасываемого газа от нагретых деталей машины и от смешения с более горячими порциями газа, перетекающего из полостей с повышенным давлением (λ2); выделение газа из масла, поступающего в полость всасывания из подшипников, масляных поршней, концевого уплотнения вала и др. (λ3); поступление масла в полость всасывания для охлаждения и уплотнения (λ4); гидравлические сопротивления при входе газа в полость всасывания и в самой полости (λ5); действие центробежных сил, защемленные объемы, мертвый объем, утечки через концевые уплотнения, наддув при всасывании (λ6).

Соответственно

λn — λ1λ2λ3λ4λ5λ6.

Коэффициент производительности при неизменных зазорах зависит: от отношения давлений е, количества масла, подаваемого в полость всасывания, конструктивных характеристик винтов, окружной скорости роторов.

Коэффициент производительности увеличивается при снижении отношения давлений е, при уменьшении количества масла, поступающего в полость всасывания, при переходе на сжимаемую среду с меньшей газовой постоянной, при уменьшении длины винтов и увеличении гидравлического диаметра полостей винтов, снижении длины линии контакта и зазоров.

В рабочих процессах винтовых маслозаполненных компрессоров совместно с газом участвует масло, которое находится в рабочей полости в основном в виде мелких капель и тонких пленок на поверхностях.

На объемную производительность винтовых компрессоров значительное влияние оказывает окружная скорость внешней окружности ведущего винта u1 — πDn1/60.

Оптимальное значение окружной скорости зависит от отношения давлений ε рабочей среды, относительной» величины зазоров, количества масла, впрыскиваемого в рабочие полости.

С увеличением окружной скорости возрастает производительность компрессора за счет снижения относительной потери газа через зазоры. Повышаются коэффициент производительности Кп и энергетическая эффективность компрессора. Однако При этом увеличиваются газодинамические потери всасывания и затрудняется заполнение полостей винтов при всасывании, что приводит к увеличению энергетических потерь. Противоположные тенденции при увеличении —(о определяют оптимум окружной скорости в винтовом компрессоре.

Оптимальные значения щ растут с увеличением е и находятся для винтовых маслозаполненных компрессоров в пределах 30—50 м/с.

Работа, мощность и КПД винтового компрессора

В винтовом компрессоре имеют место термодинамические потери, обусловленные ударными явлениями при несовпадении внутреннего давления конца сжатия р2 с давлением в нагнетательном патрубке, равном приблизительно рк.

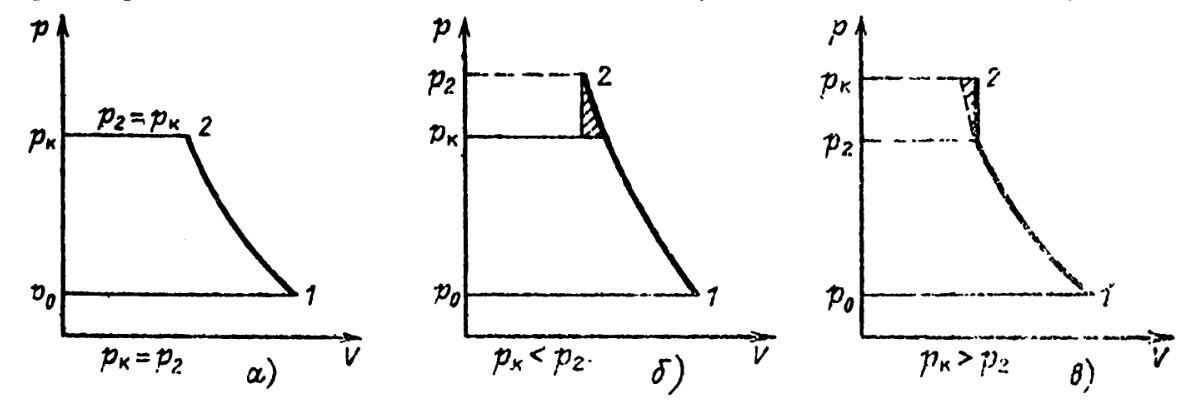

Возможные режимы работы винтового компрессора показаны в р, V-координатах на рис. 3.37:

- а) основной режим, в котором внутреннее давление конца сжатия р2 совпадает с давлением выходного патрубка, т. е. р2 = рк;

- б) режим с «пережатием», когда внутреннее давление конца сжатия р2 больше давления рк;

- в) режим с «недожатием», когда внутреннее давление конца сжатия р2 меньше давления рк.

Индикаторная диаграмма дей ствительного цикла винтового компрессора отличается от диаграмм, приведенных на рис. 3.37, из-за внутренних перетечек, газового трения и теплообмена.

Потери энергии в винтовом компрессоре делятся на внутренние (в рабочем процессе компрессора) и внешние.

Внутренние потери:

- перетечки газа из полостей с повышенным давлением в полости с пониженным давлением;

- термодинамическое несовершенство рабочего процесса и несовпадение внутреннего давления конца сжатия с давлением в емкости нагнетания, потери газового трения при всасывании, в том числе потери на создание разрежения в защемленном объеме, трение и удары газа и т* п.;

- потери газового трения при нагнетании и при пережатии газа в защемленном объеме;

- трение газа в винтовых каналах; подогрев сжимаемого газа. Внешние потери: на трение в опорных и упррных подшипниках;

- на трение винтов в газомасляной среде, в концевых уплотнениях и в уравновешивающих устройствах;

- на транспортировку масла. Внешние потери увеличивают потребляемую винтовым компрессором мощность, но не влияют на состояние сжимаемой среды.

Энергетические качества компрессора оцениваются сравнением его с эталонным компрессором, сжимающим газ по адиабате. Адиабатический внутренний КПД показывает степень приближения действительного процесса к эталонному. Адиабатический внутренний КПД

ηa(bm) = Na/Nbm, где Na — GΔia, кВт; Nbm — внутренняя мощность, кВт.

Внутренняя мощность винтового маслозаполненного компрессора

где Nгм — мощность, затрачиваемая на гидравлические потери при вращении роторов в газомасляной среде, кВт; Nм — мощность, затрачиваемая на подачу масла, кВт; Nn можно определить по среднему индикаторному давлению, кВт:

Nn = (Vt - Vm)Pl.

Мощность, затрачиваемая на подачу масла в компрессоре, кВт, где Δрм — перепад между давлениями нагнетания и всасывания, кПа; рм — плотность масла в рабочих условиях, кг/м³; с — коэффициент, учитывающий неравномерность распределения масляного раствора при подаче в компрессор; с = 0,9 ÷ 0,93.

Внутренняя мощность может быть определена по внутреннему адиабатическому КПД.

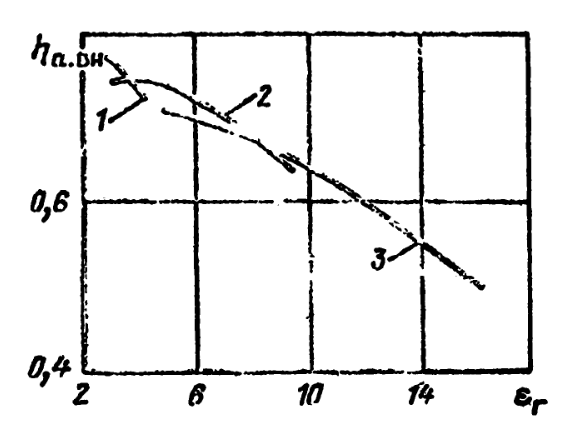

Зависимость ηа.вн от наружной степени повышения давлений приведена на рис. 3.38. Значения ηа.вн зависят от геометрической степени сжатия εr и от разности давлений.

Расчет винтового компрессора

Винтовой компрессор рассчитывается по следующей схеме:

- Анализируются данные технического задания и выбирается ряд параметров компрессора на основании имеющихся опытных данных: окружной скорости, типа профиля, числа зубьев, относительной высоты зуба, относительной длины винтов, значения коэффициента производительности, внутренней степени повышения давления.

- Находятся основные размеры винтов теоретического профиля.

- Рассчитываются термодинамические параметры компрессора, мощность привода и выбирается привод.

- Производится выбор материалов винтов и корпуса, определяется действительный профиль винтов.

- Производится корректировка коэффициента подачи, значений термодинамических параметров и некоторых других величин, например длины винтов, числа оборотов и др.

- Выполняется расчет холодильника, определяются силы и моменты, действующие на винты, рассчитываются валы, подшипники, уплотнения и другие детали компрессора, определяются критические частоты вращения роторов, производятся специальные расчеты по удовлетворению требований технического задания (расчет систем смазки, регулирования и др.).

Задаваемые величины

- V — действительная производительность, отнесенная к условиям всасывания;

- p2, ε — давление нагнетания и степень повышения давления;

- pb, Tb — параметры газа на всасывании;

- R, k — род газа и его физические показатели.

Выбираемые величины для принятого профиля зуба:

- u1 — окружная скорость (периферийная) ведущего винта;

- εвн Pвн — внутренняя степень повышения давления или внутреннее давление сжатия (по рекомендации);

- λ — относительная длина винтов;

- ξ — относительная высота зуба;

- λп — коэффициент подачи.

Расчетные величины:

- Vt — теоретическая производительность;

- d1 — диаметр начальной окружности ведущего винта.

- Порядок расчета винтового компрессора подробно изложен в [5].

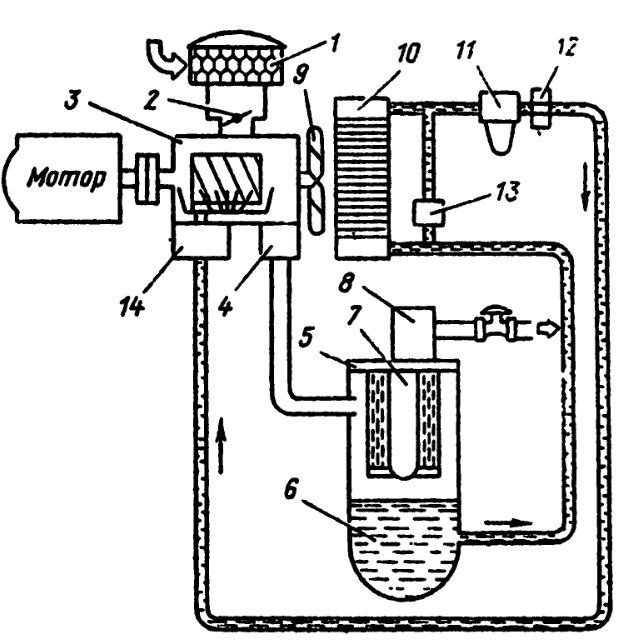

Расчет количества подаваемого масла

Количество масла, подаваемого в компрессор, оказывает существенное влияние на объемные и энергетические характеристики в любом режиме работы. При оптимальном количестве масла коэффициент подачи и КПД имеют максимальные значения. Подача масла сверх оптимального приводит к увеличению производительности и потребляемой мощности компрессора. Так как максимальная температура смазки невелика, практически все количество смазки отделяется от сжимаемого газа и возвращается в линию рециркуляции. Очистка газа от смазки производится двумя последовательными способами: механическое сепарирование и фильтр тонкой очистки, монтируемый обычно внутри ресивера газа. Маслосистема обычно связана с нагетательной линией компрессора (рис. 3.39).

Масло, подаваемое в винтовой маслозаполненный компрессор, снижает температуру сжимаемой среды и уменьшает перетечки газа во внутренних зазорах. Количество подаваемого масла рассчитывается по тепловым условиям работы компрессора.

Совершенствование конструкций винтовых компрессоров

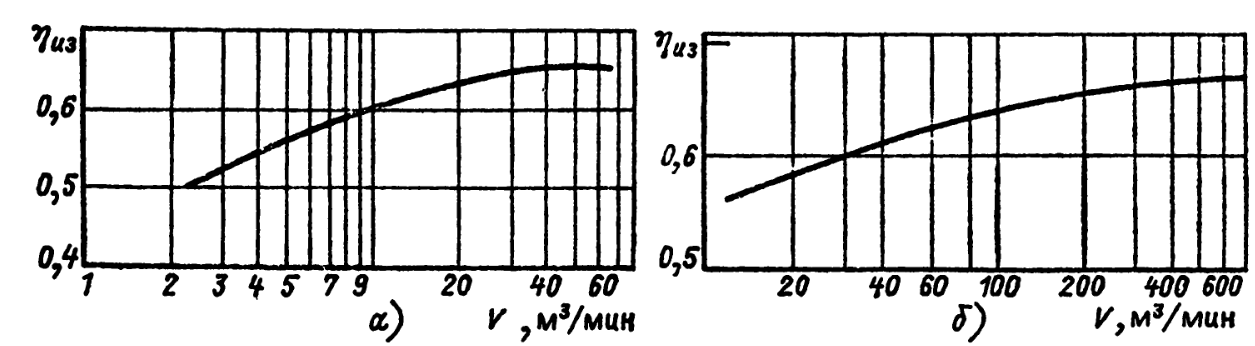

По энергетическим показателям и параметрам винтовые компрессоры достигли уровня лучших поршневых и центробежных компрессоров. Как видно из рис. 3.40,a, максимальные значения изотермического КПД достигают 0,66—0,68 для маслозаполненных машин и 0,64—0,66 — для компрессоров сухого сжатия (рис. 3.40,6).

Винтовые компрессоры конкурируют с поршневыми и центробежными машинамй в области производительностей 6—400 м³/мин при давлении нагнетания до 2,0 МПа, а в области производительностей 10—70 м³/мин применение винтовых маслозаполненных машин следует считать экономически наиболее целесообразным.

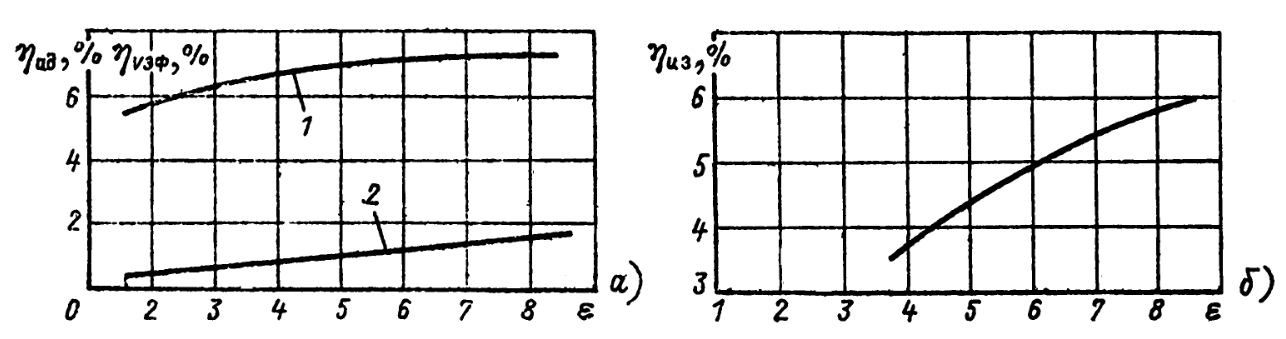

б — зависимость изотермического КПД от степени повышения давления при окружной скорости 40 м/с, показывающая эффективность асимметричного профиля по сравнению с эллиптическим

Совершенствование проточной части. Внутренние перетечки газа в компрессоре зависят от площади щелей между его рабочими органами. Размеры этих щелей определяются выбором профиля зубьев винтов, поэтому исследованию профилей уделяется большое внимание. Компрессоры выпуска 50—60-х годов имели винты с асимметричным профилем или с симметричным окружным профилем.

На рис. 3.41,а приведено повышение эффективности асимметричного профиля по сравнению с круговым в зависимости от степени повышения давления по адиабатному КПД и коэффициенту подачи для маслозаполненного холодильного компрессора.

Повышение эффективности по адиабатному КПД составило 5—7 %, при этом коэффициент подачи изменился незначительно.

Повышение эффективности асимметричного профиля по сравнению с ранее применявшимся эллиптическим по изотермическому КПД показано на рис. 3.41,б.

В настоящее время этот профиль заменен более совершенными асимметричными профилями.

В процессе совершенствования проточной части значительно увеличены углы закрутки винтов. Это позволило увеличить окно нагнетания н снизить газодинамические потери в нем.

Если создание новых профилей способствовало в основном уменьшению длины щелей в компрессоре, то для уменьшения высоты щели проводятся работы по нанесению на рабочие органы компрессора мягких покрытий, обладающих хорошей адгезией с металлами.

Нанесение таких покрытий на проточную часть компрессора позволяет резко уменьшить зазоры между рабочими органами, что повышает КПД и коэффициент подачи машины. Резервы повышения КПД имеются также в совершенствовании проточной части всасывающего и нагнетательного тракта, в использовании инерционного наддува, снижении потерь на трение роторов о газ, уменьшении окружных скоростей и т.д.

Винтовой компрессор — машина объемного сжатия с принудительным газораспределением, поэтому он наиболее экономично работает только при одной степени повышения давления, зависящей от геометрической степени сжатия и теплофизических свойств газа. При отклонении степени повышения давления от оптимальной имеют место потери, снижающие КПД компрессора. Несмотря на это, зависимость КПД от е пологая, что дает возможность работать достаточно экономично в широком диапазоне изменения степени повышения давления.

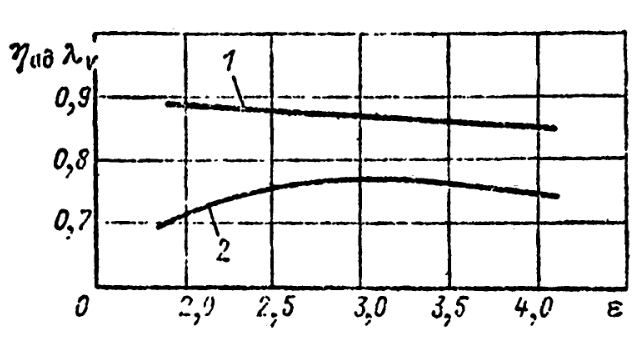

На рис. 3.42 приведена зависимость коэффициента подачи и адиабатного КПД компрессора сухого сжатия от степени повышения давления.

Совершенствование газораспределительных органов и профилей винтов. Винты компрессора обычно располагаются в расточке корпуса с впускными и выпускными отверстиями (окнами), которые являются газораспределительными органами, принудительно открывающими полости винтов. Известно, что парные полости — это полости ведущего и ведомого винтов, соединяемые при сжатии и нагнетании газа. Патрубки всасывания и нагнетания расположены по обе стороны плоскости центров и наклонены к ней под углом 45°, а плоскости их фланцев перпендикулярны этой плоскости.

Предложена различная конфигурация окон всасывания и нагнетания винтового компрессора в зависимости от профиля зубьев винтов, в данном случае эллиптического.

Контуры окон в зоне сопряжения зубьев очерчены по линии зацепления зубьев, по дуге окружности выступов ведомого винта и по кривой профиля зуба ведущего винта, сопрягающейся с окружностьюего впадин. Такая конфигурация контура окна нагнетания на клиновидном участке позволяет устранить протекание среды из камеры нагнетания в зону всасывания через щель между профилями зубьев винтов. Однако при этом происходит некоторое сокращение площади окна нагнетания и усложняется технология его изготовления.

Учитывая, что в начальный момент зацепления винтов щель мала и соизмерима с зазором между винтами, контур окна нагнетания в зоне сопряжения зубьев очерчен по линии зацепления и прямой, параллельной линии центров роторов и далее по' дуге окружности впадин ведущего винта.

Для снижения гидравлических потерь на нагнетании площадь окна нагнетания, очерченная линией зацепления, прямой, параллельной линии центров, кривой окружности выступов ведомого винта и кривой окружности впадин ведущего винта, увеличивается, за счет чего уменьшаются скорость и гидравлическое сопротивление в окне. Чтобы устранить влияние защемленных объемов, очертание окна нагнетания на участке кривой внутренней окружности впадин ведомого винта выполняется по радиусу, меньшему радиуса окружности впадин.

Профиль окна всасывания очерчен по линии зацепления и по дуге окружности выступов ведомого винта, сопрягающейся с окружностью впадин ведущего винта.

Для всех профилей винтовых машин (кроме кругового) характерно образование защемленных объемов на стороне всасывания и нагнетания, вредное влияние которых частично устраняют выполнением глухих шпоночных пазов (канавок) на внутренних торцевых стенках корпуса и ведущего винта. Недостатками таких машин являются пониженные экономические показатели и повышенный уровень шума из-за того, что расположение пазов не связано с процессом образования защемленных объемов и физическими явлениями при их разгрузке.

Для снижения влияния защемленных объемов и уровня шума глухие шпоночные канавки (пазы) на внутренних торцевых стенках очерчены в максимальном приближении к линии зацепления зубьев за пределами контуров окон всасывания и нагнетания. Соответственно канавки зубьев винта очерчены по кривой, соединяющей геометрический центр защемленного объема с точкой пересечения наружного диаметра ведомого винта и контура зуба ведущего винта в момент полного зацепления зубьев.

Форма канавки, находящейся вблизи линии зацепления, повторяет конфигурацию этой линии. В процессе образования разрежения в защемленном объеме сжимаемая среда проходит по канавке и заполняет этот объем, предотвращая тем самым дальнейшее образование вакуума в нем. При выходе зубьев из зацепления защемленный объем оказывается соединенным через окно всасывания со всасывающей полостью.

Потери энергии от образования защемленного объема при выходе зубьев из зацепления еще более существенны, чем на всасывании, вследствие резкого повышения давления в объеме, в особенности в маслозаполненных компрессорах.

Процесс разгрузки защемленных объемов в канавках, выполненных на винтах, протекает не с начала образования защемленного объема, а с момента его интенсивного изменения.

В винтовых компрессорах сжатие газа в полостях ведущего и ведомого винтов, образующих единую парную полость, начинается не одновременно и протекает с различной интенсивностью. Давление газа в парных плоскостях винтов в начале процесса сжатия различно.

При выравнивании давления газа в полостях винтов возникают взаимные перетечки, происходящие с большими скоростями, что приводит к значительным потерям. Удалось значительно уменьшить высоту щели в маслозаполненном винтовом компрессоре. Зазоры в нем в связи с менее напряженным температурным режимом задаются в два раза меньшие, чем в компрессорах сухого сжатия. Кроме того, масло заполняет зазоры, способствуя уменьшению внутренних перетечек. Переход в Современных компрессорах от подачи всего масла через форсунку в одно определенное место к дифференцированному впрыску вдоль роторов позволил существенно приблизить процесс сжатия к изотермическому.

Повышению механического КПД должен способствовать переход в компрессорах сухого сжатия на высокооборотные подшипники качения, особенно для компрессоров малой производительности, у которых доля механических потерь в общих потерях велика.

Совершенствование опорно-упорных узлов. Компрессоры для сжатия легких газов должны работать на высоких окружных скоростях. Так, для сжатия водорода до давления 0,3—0,4 МПа окружная скорость на наружном диаметре ведущего ротора должна достигать 300—400 м/с. Поэтому для таких машин особую важность приобретают работы по исследованию динамики роторов.

Винтовые компрессоры работают при давлениях нагнетания, достигающих 4,0 МПа.

Для создания машин на более высокие давления необходима разработка опорно-упорных узлов, воспринимающих большие радиальные и осевые нагрузки.

Совершенствование оборудования компрессорных установок

Параметры компрессорной установки и надежность ее работы зависят не только от собственно компрессора, но и от других узлов, входящих в состав компрессорной установки. Поэтому повышение надежности и эффективности привода компрессора, газовых и масляных холодильников, запорной и регулирующей арматуры, приборов автоматики, маслонасосов и т. д. также улучшает качество и надежность компрессорных установок с винтовыми компрессорами.

В настоящее время выпускаются моноблочные установки, полностью готовые к эксплуатации. Выполненные в бесфундаментном исполнении, они могут быть установлены на междуэтажном перекрытии. Большая часть установок выпускается в двух вариантах: с воздушным иди водяным охлаждением.

Работы по монтажу и пуску такой установки минимальны и заключаются в подключении ее к пневмо- и электросети, а в варианте с водяным охлаждением — еще и в подводе воды.

В установках для сжатия воздуха и чистых газов используются компрессоры, у которых патрубок всасывания расположен в нижней части корпуса, а нагнетания — в верхней. Как показал опыт, при работе компрессора на запыленных газах твердые включения при остановке компрессора, имеющего верхнее расположение нагнетательного патрубка, попадают обратно в компрессор, в зазор между винтами, что может привести к их заклинив ванию.

Повышение ресурса работы

К современному компрессору предъявляются требования минимального обслуживания во время эксплуатации. Соответственно совершенствование винтовых компрессоров направлено на максимальное увеличение надежности и увеличение срока службы до капитального ремонта.

Время между профилактическими осмотрами и текущими ремонтами определяется ресурсом работы подшипников и смазочного масла.

.Применение разгрузочных устройств и совершенствование конструкций подшипниковых узлов позволяют увеличить срок службы подшипников, т. е. подшипники не заменяются в течение всего ресурса компрессора.

Снижение уровня звукового давления

При появлении первых винтовых компрессоров сухого трения отмечалось, что одним из основных недостатков является высокий уровень создаваемого ими звукового давления.

Для эффективного глушения шума применяются специальные звукопоглощающие кожухи, снижающие уровень шума на 20—25 %, причем наиболее сильно поглощаются высокие частоты.

В появившихся позднее маслозаполненных винтовых компрессорах проблема шума не стояла так остро. Эти машины работают на более низких частотах вращения, и, кроме того, впрыскиваемое в полость сжатия масло способствует снижению аэродинамического шума. Все же уровень звукового давления маслозаполненных компрессоров составлял 90—95 дБ (А) на расстоянии 1 м.

Современные маслозаполненные компрессорные установки благодаря применению звукоизолирующих кожухов обычного исполнения имеют уровень звукового давления не более 85 дБ (А), в модификации со специальными кожухами — не более 60—75 дБ (А).

Совершенствование системы маслоотделения

Маслозаполненные винтовые компрессоры только в том случае позволяют реализовать свои преимущества, если имеют надежную систему маслоотделения на стороне нагнетания. Большая часть конструкций компрессорных установок снабжена двухступенчатыми маслоотделителями. В первой ступени за счет резкого снижения скорости отделяется капельное масло (до 90—95 % от количества впрыскиваемого масла). Во второй ступени отделяется масло, находящееся в состоянии тумана. После двухступенчатого маслоотделителя унос масла не превышает 30—35 мг/м³.

В последних конструкциях компрессорных установок появились трехступенчатые маслоотделители. В третьих ступенях происходит маслоотделение методом абсорбции. Унос масла в этих установках снижен до нескольких миллиграммов на 1 м³ сжимаемого воздуха.

Совершенствование технологии изготовления

Винтовая часть роторов первых компрессоров нарезалась на универсальном оборудовании. В настоящее время специальные винторезные станки обеспечивают удовлетворительную точность изготовления при получении минимальных зазоров в рабочих органах компрессоров.

В результате проведения работ по перечисленным направлениям винтовые компрессоры современной конструкции в определенной области производительности имеют КПД, близкий КПД двухступенчатых поршневых компрессоров, и превосходят другие типы компрессоров по надежности в работе, долговечности и другим показателям.