и нажмите кнопку «В корзину».

Объемные компрессоры: ротационно-пластинчатые компрессоры

Поперечный разрез ротационнопластинчатого компрессора схематично представлен на рис. 1.8. Цилиндрический корпус выполняется из чугунного или стального литья в зависимости от развиваемого компрессором давления, имеет водяное или воздушное охлаждение. Входной и выходной патрубки расположены на противоположных сторонах боковой поверхности цилиндра. В нижней части размещаются лапы для крепления компрессора к фундаменту.

Ротор компрессора — обычно стальная цилиндрическая поковка, насаженная на вал или составляющая с ним одно целое. Ротор вращается на подшипниках качения, установленных в крышках компрессора. Ротор располагается в цилиндрическом корпусе эксцентрично.

В цилиндрической поверхности ротора фрезеруются продольные пазы радиально или с наклоном в сторону вращения. В пазы закладывается рабочие пластины, которые при вращении ротора под действием центробежных сил находятся в постоянном контакте с внутренней поверхностью цилиндра или (в некоторых конструкциях) с вращающимися разгрузочными.кольцами.

Каждая соседняя пара пластин вместе с участками внутренней поверхности цилиндра и наружной поверхности ротора образуют меняющуюся замкнутую рабочую полость, заполненную сжимаемым газом. Объем рабочей полости изменяется при вращении из-за эксцентричной посадки ротора в цилиндр корпуса компрессора; в результате этого осуществляется рабочий процесс компрессора.

Между крышками цилиндра и перемещающимися в пазах ротора пластинами имеются незначительные торцевые зазоры, через которые сжимаемый газ в небольших количествах перетекает из полости высокого давления в полость низкого давления. Уменьшению перетечек газа и повышению КПД компрессора в значительной степени способствует герметизация торцевых зазоров масляной пленкой у компрессоров маслозаполненного типа.

Пластины, выполненные из легированных сталей, должны иметь гладкую поверхность высокой чистоты. Все остаточные напряжения должны быть сняты термообработкой, чтобы не было коробления пластин и их заклинивания при работе компрессора.

Имеется опыт изготовления пластин из асбеста, пропитанного смолами, из углеграфита и из других неметаллических антифрикционных материалов.

Вращающиеся разгрузочные кольца, располагаемые по концам ротора (применяемые в крупных и средних ротационно-пластинчатых компрессорах для уменьшения трения пластин о цилиндрическую поверхность корпуса), в машинах малой мощности не используются.

Консольный участок вала, на который насаживается упругая полумуфта для соединения с приводным двигателем, имеет концевое уплотнение для предотвращения внешних утечек сжимаемого газа. Обычно это контактное уплотнение торцевого или радиального типа.

В качестве привода используется асинхронный электродвигатель, при этом компрессор и электродвигатель устанавливаются на общей фундаментной плите.

Широкое распространение за рубежом получила моноблочная конструкция, в которой ротор компрессора насаживается на консоль вала электродвигателя.

Смазка внутренней поверхности цилиндра, лазов ротора, подшипников и уплотнений осуществляется циркуляционно-принудительной системой смазки.

Компрессор имеет защиты: по предельному давлению нагнетания (клапаны предельного давления), по маслосистеме (смотровые окна, реле давления), по водяному охлаждению (открытые сливы).

Рабочий процесс и параметры. Теоретическая и действительная индикаторная диаграммы ротационно-пластинчатого компрессора

Графическое изображение рабочего процесса ротационно-пластинчатого компрессора в системе р, V-координат называется индикаторной диаграммой.

На действительный рабочий процесс влияют: мертвый объем, обусловленный зазорами между ротором и цилиндром; сопротивление входного и выходного патрубков; перетечка газа между полостями с различным давлением; утечка газа из компрессора; подогрев газа за счет трения пластин; охлаждение газа водяной или воздушной рубашкой. Вследствие сложности оценки этих факторов действительный процесс оценивается сравнением его с теоретическим при одинаковой подаче.

В теоретическом процессе исключаются все виды потерь. Процессы сжатия и обратного расширения теоретического процесса принято принимать изотермическими, хотя опыт показывает, что процесс сжатия ротационно-пластинчатого компрессора ближе к изоэнтропному из-за теплоты и недостаточной эффективности охлаждения.

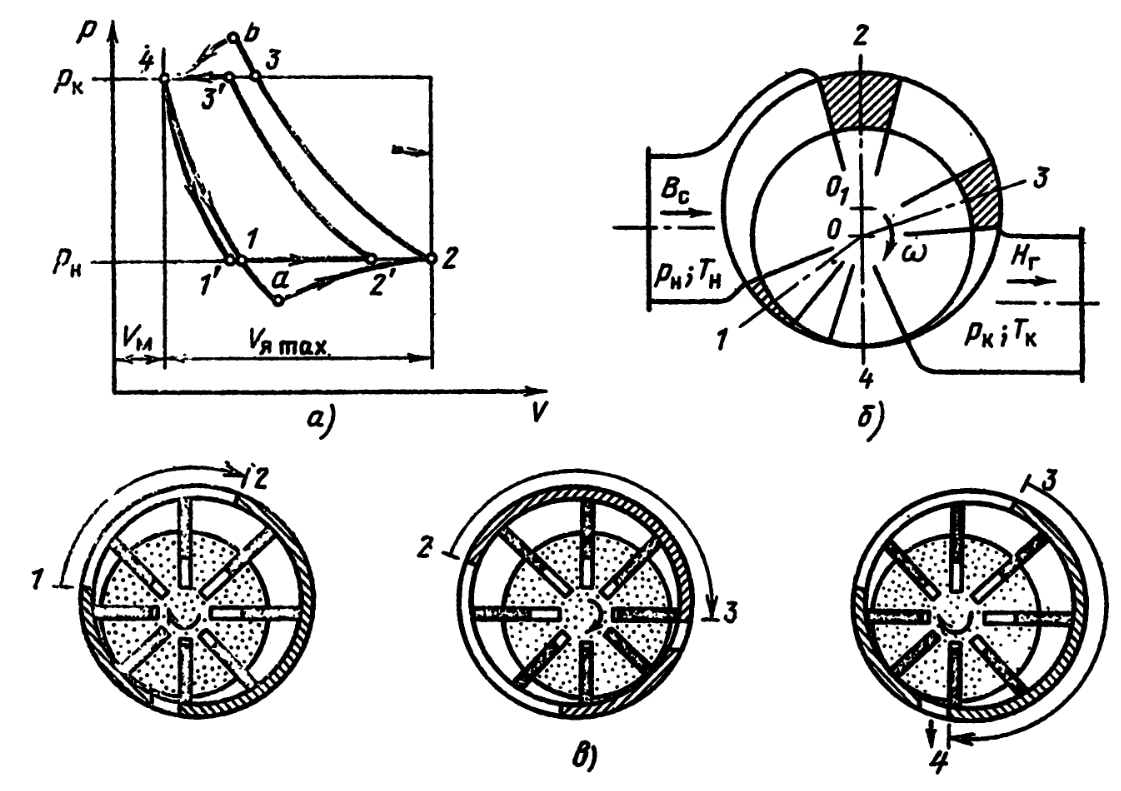

Теоретические и действительные процессы рассматриваются в р, V-координатах (рис. 3.43,а).

Схематический поперечный разрез компрессора и характерные положения рабочей полости (секции) в зависимости от угла поворота ротора показаны на рис. 3.43,б,в.

При повороте ротора на угол 1-2 секция сообщается с входным отверстием, объем ее увеличивается и заполняется рабочей средой. В теоретическом цикле процесс заполнения секции изобарный, в действительном — политропный.

На следующем угле поворота 2-3 секция отсекается от входного и выходного отверстий, объем ее уменьшается и осуществляется процесс изотермического сжатия, в теоретическом цикле и политропного — в действительном цикле.

При угле поворота ротора 3-4 секция соединяется с выходным отверстием, объем ее уменьшается, осуществляется процесс изобарного нагнетания в теоретическом цикле и политропного — в действительном цикле.

В точке 4, соответствующей концу нагнетания, объем секции минимален — это защемленный объем, который совместно с объемом зазоров образует мертвый объем Vm компрессора.

1—2 — всасывание — газ поступает в ячейки между лопатками; 2—3 — сжатие — газ сжимается в связи с уменьшением объемов ячеек; 3—4 — нагнетание — сжатый газ выталкивается в область нагнетания

При угле поворота ротора 4-1 объем секции увеличивается и происходит процесс обратного расширения газа мертвого пространства, изотермический в теоретическом цикле и политропный — в действительном.

Производительность и мощность ротационно-пластинчатого компрессора

Уменьшение объема всасывания против теоретического вызвано:

- расширением объема газа в мертвом пространстве ΔVm;

- перетечкой газа в рабочую полость (секцию), находящуюся на всасывании из секции более высокого давления, ΔVпер;

- расширением газа вследствие дросселирования во входном патрубке ΔVрасш

- расширением газа в результате подогрева его о стенки и от теплоты перетечек ΔVt;

- выпадением влаги из газа за компрессором ΔVвл.

Таким образом, действительная объемная производительность компрессора (приведенная к условиям всасывания) меньше теоретической на суммарную величину всех указанных потерь объема.

Опытным путем установлено, что самая большая составляющая объемных потерь ΔVпер. Введем значение коэффициента производительности λп, где V—действительная объемная производительность, приведенная к условиям всасывания; Vt — расчетная (теоретическая) производительность, Сумма максимальных объемов полостей между пластинами в единицу времени; Е ДУ — сумма объемных потерь,

Σ ΔV - ΔУм + ΔУвер + ΔVрасш + ΔVт + ΔVвл.

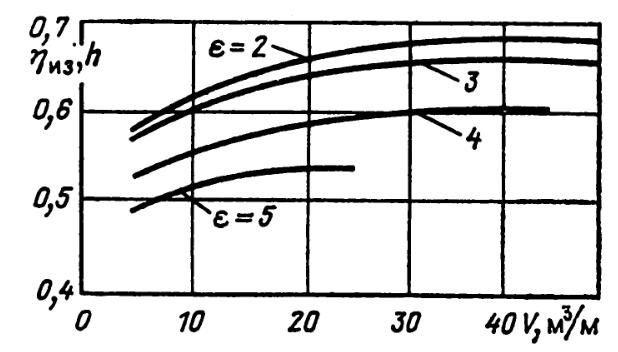

Уравнения не учитывают уменьшение Vt в результате стеснения объема рабочей полости телом пластины. Пластина действует в пазу как поршень, нагнетая газ в торцевые зазоры, где он препятствует утечкам из секции, т. е. объем, описанный пластиной не теряется. По другим источникам, объем пластины считается потерянным, поэтому значения коэффициента подачи λп (рис. 3.45) исходя из вышеприведенных соображений можно считать несколько завышенными.

Мощность компрессора, работающего по теоретическому циклу, определяется как изотермическая мощность сжатия:

Nt = GRTn ln ε,

где G — секундная массовая производительность, кг/с; ε = рк/рн — отношение давлений.

Действительная мощность компрессора с учетом отклонения процесса от изотермического равна

Nk = Nt/ηиз,

где ηиз — полный изотермический КПД компрессора. Потери мощности можно разделить на внутренние и внешние.

Внутренние потери — это сопротивление входного и выходного каналов компрессора, перетеч-ки и утечки из-за сжатия газа, недо-охлаждение по сравнению с изотермическим сжатием.

Внешние потери вызваны механическим трением пластин и трением в уплотнениях и подшипниках.

Внутренние потери учитываются индикаторным (внутренним) изотермическим КПД:

ηиз,i ==: Nt/Ni,

где ηиз,i может быть вычислено как отношение площадей индикаторных диаграмм теоретического и действительного процессов (рис. 3.46).

Внешние потери оцениваются механическим КПД:

ηм = Nt/Nк.

Полный изотермический КПД

ηиз = ηиз, iηм.

Приводятся опытные данные ηиз = f(V, ε), где ηиз уменьшается с ростом ε из-за увеличения перетечек и трения пластин и увеличивается с увеличением V, так как уменьшается относительная величина перетечек (увеличивается размер компрессора).

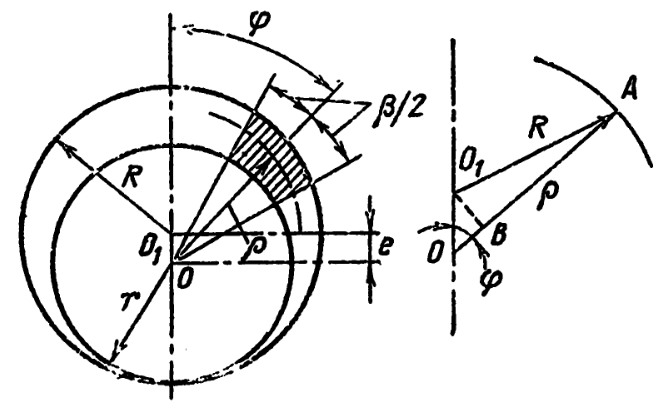

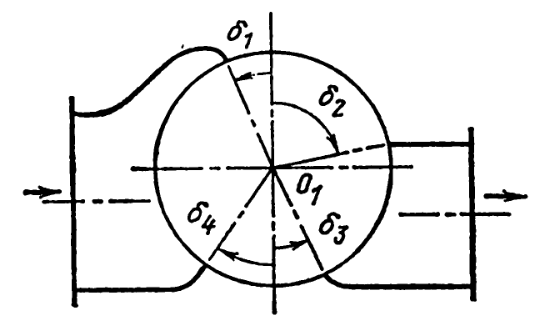

Выбор фазовых углов проточной части ротационнопластинчатого компрессора

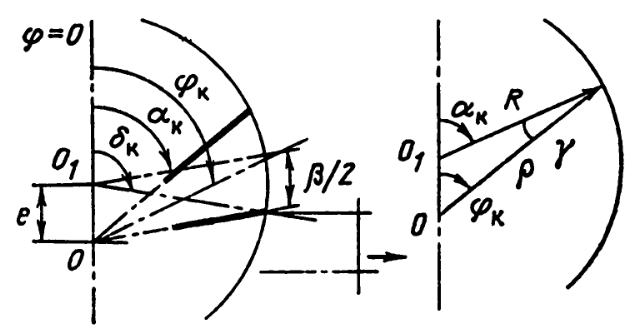

Фазовые углы проточной части показаны на поперечном разрезе компрессора (рис. 3.47), где δ1 — угол, определяющий конечную кромку входного канала в цилиндре компрессора; δ2 — угол, определяющий участок дуги, на которой происходит сжатие газа; δ3 — угол, определяющий конечную кромку выходного канала в цилиндре компрессора; δ4 — угол, определяющий длину дуги, на которой происходит расширение газа в мертвом объеме компрессора.

Выбор фазовых углов определяет продолжительность фаз рабочего цикла и поэтому является важным этапом расчета компрессора. Для компрессора с теоретическим циклом (без перетечек) принимают

δ1 ≈ β/2(1 + e/R); δ3«р/2(1- e/R),

где р — угол охвата секции, отсчитываемый между пластинами (рис. 3.44).

В действительном компрессоре имеется перетечка в секцию при ее заполнении и утечка из секции при ее опорожнении, поэтому углы δ1 и δ3 должны быть большими, чем в теоретическом компрессоре.

Меньшие значения углов соответствуют меньшим ε и V (степени сжатия и размеру компрессора). Угол δ2 определяется уравнением политропы сжатия между положениями начала φ = 0 и конца φ = φк сжатия в секции при принятой расчетной степени сжатия е.

Уравнение (3.97) решается относительно cos φ. Между углом сжатия по ротору φк и углом сжатия по цилиндру 62 при малых значениях

Расчет δ4 по политропе процесса обратного расширения сильно искажается перетечками, поэтому нецелесообразен.

Основные конструктивные соотношения ротационнопластинчатого компрессора

Оптимальные соотношения между конструктивными размерами ротационно-пластинчатого компрессора получены длительной эксплуатацией и опытом научно-исследовательских работ проектно-производственных, монтажных и научных организаций.

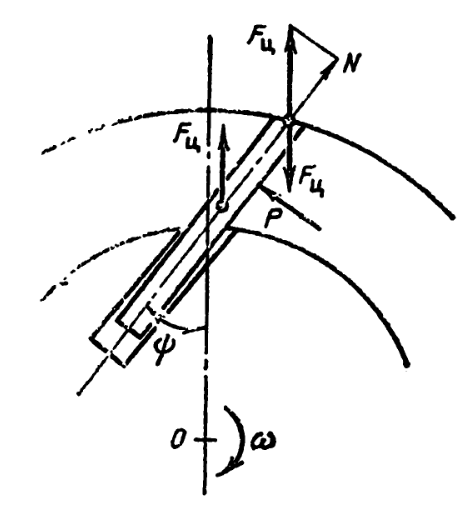

Основные потери в компрессоре — это трение вращающихся внутри цилиндра и движущихся в пазах ротора пластин.

Для уменьшения мощности трения пластины располагают с наклоном навстречу вращения, применяют разгрузочные кольца и ограничивают окружную скорость пластин.

Влияние наклона пластин показано на рис. 3.49. При наклоне пластин и сохранении эксцентриситета увеличивается общая длина пластины и центробежная сила, обусловленная ее массой. Однако увеличения силы трения по внутренней поверхности цилиндра не происходит, так как сила нормального давления уменьшается. Центробежная сила, приведенная к точке контакта, образует момент, уменьшающий момент от перепада давлений на пластину Р, защемляющий пластину в пазах.

Изотермический КПД компрессора при наклоне пластин увеличивается на 1—2%.

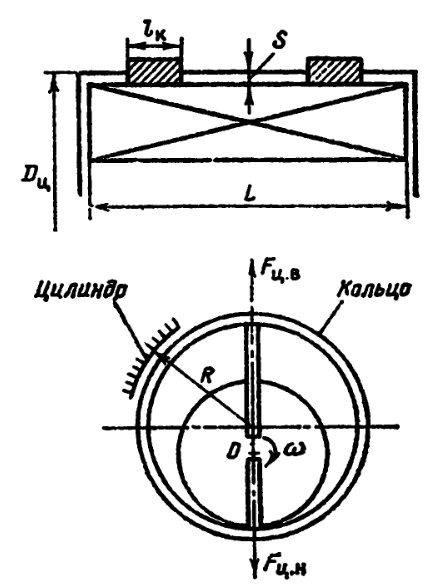

Размещение разгрузочных колец показано на рис. 3.50. Кольца ротационного компрессора выполняются с зазорами по ширине и диаметру специальных пазов, расточенных в цилиндре. Размещаясь в пазах цилиндра, кольца вращаются с частотой, меньшей, чем частота вращения торцов пластин. Уменьшение трения происходит из-за того, что пластины опираются на вращающиеся разгрузочные кольца, у которых частота вращения меньше частоты вращения торцов пластин, имеющих вращательное и поступательное движение. Износ трущихся внутренних поверхностей колец приводит к уменьшению зазора между цилиндром и пластинами и при полном износе приводит к трению торцов пластин по поверхности цилиндра.

Применение разгрузочных колец уменьшает подогрев газа и увеличивает изотермический КПД на 2— 4%. В роторном пластинчатом компрессоре ограничивается также окружная скорость торцов пластин, определяемая по внутреннему диаметру цилиндра.

Ограничение их вызвано ростом тепловыделений от трения торцов пластин о поверхность цилиндра и плоскостей пластин в пазах ротора и приблизительно пропорционально кубу этой скорости.

Рекомендуются следующие конструктивные соотношения.

Эксцентриситет e/R = 0,09 ÷ 0,15. Увеличение эксцентриситета приводит к увеличению вылета пластин и, следовательно, к росту подачи и габаритов машин; при этом увеличиваются моменты, изгибающие пластины и защемляющие их в пазах; возрастает тепловыделение от трения в пазах. Меньшие значения соответствуют большим степеням сжатия. Прочность пластины может быть значительно увеличена, если пластина при движении опирается не только в пазах ротора, но и в пазах специальных дисков, установленных по торцам ротора. Такая конструкция, разработанная ' МИХМ, позволяет практически вдвое увеличить рекомендованные e/R.

Длина пластины. Увеличение длины пластины может привести к ее перекосу и защемлению между крышками цилиндра. Практикой рекомендуется L/R = 3 ÷ 4,5. Меньшие значения соответствуют малым машинам, у которых относительные торцевые зазоры больше.

Высота пластины. Высота пластины складывается из ее вылета, заданного эксцентриситетом, и высоты в пазу. Уменьшение последней (глубины паза) увеличивает реакции паза, трение в нем и опасность защемления. Рекомендуется h/l = 3,5 ÷ 4.

Число пластин. Уменьшение числа пластик увеличивает перепад давлений на пластине, т.е. увеличивается защемляющий момент и перетечки, уменьшается объем Vмакс.

По условиям прочности пластины и величины перетечек число пластин согласовывается со степенью сжатия и размерами машины и разгрузочными кольцами.

Толщина пластины. Толщину пластины желательно иметь минимальной, удовлетворяющей требованиям прочности. При этом минимальна центробежная сила самой пластины. Для стальных пластин рекомендуется 6/R = 1ч- 1,5 %. В случае неметаллических пластин толщина их больше. Во всех случаях выбранная толщина пластин подлежит проверке на прочность.

Торцевые зазоры. В выполненных конструкциях суммарный (двухсторонний) торцевой зазор составляет 0,002—0,003 длины пластины. Зазор должен компенсировать температурное удлинение пластины.

Охлаждение. Малые компрессоры (нагнетатели) выполняются с воздушным охлаждением и имеют оребрен-ный корпус. Все остальные ротационно-пластинчатые компрессоры выполняются с водяным охлаждением или маслозаполненными.

Число ступеней. При отношении давлений ε ≤ 4 ÷ 5 компрессоры обычно выполняются одноступенчатыми. Если ε > 5, используются двухступенчатые конструкции с промежуточным водным охладителем. При этом в целях унификации ступени могут различаться только длиной цилиндра. Причины перехода к двухступенчатому сжатию, а также распределение отношения давлений по ступеням те же самые, что и в поршневых компрессорах. Компоновка двухступенчатых компрессоров может быть самой различной: параллельная в одном блоке, последовательная с одним двигателем, автономная и др.