и нажмите кнопку «В корзину».

Конструкции и узлы осевых компрессоров

По условиям эксплуатации осевые компрессоры можно разделить на три группы:

- стационарные компрессоры — основное звено производственных установок (например, для доменного процесса, для разделения газов, для систем вентиляции и кондиционирования и т.п.);

- транспортные осевые компрессоры различного назначения (например, для судовых и авиационных, газотурбинных двигателей, передвижных крупных газотурбинных электростанций и т.п.);

- вспомогательные осевые компрессоры различного назначения (например, для передвижных вспомогательных газотурбинных установок, вспомогательных судовых и авиационных установок).

КПД неохлаждаемых компрессоров с примерно равными отношениями давлений и большими производительностями лежит в пределах 0,84—0,86. Значение отношения давлений не превышает 6—8. Число ступеней у стационарных компрессоров (с большим ресурсом) больше, чем у транспортных компрессоров, особенно у авиационных (с меньшим ресурсом). Весовые производительности при нормальных условиях всасывания лежат в большом интервале (3—100 кг/с и более). Число оборотов также находится в широком интервале значений. Верхний предел скорости вращения ограничивается максимальными величинами окружных скоростей (250—300 м/с), что связано с условиями прочности и надежности работы и с ограничением работы ступеней по числу Ммакс. Причем, Dмакс растет с увеличением производительности при прочих равных условиях. Кроме того, при одинаковом числе ступеней и производительности скорость вращения больше у компрессоров с большим отношением давлений. Для стационарных машин обычно применяются проточные части с постоянным наружным или внутренним диаметром.

В случае больших отношений давлений осевые компрессоры, так же как центробежные, выполняются с промежуточным охлаждением. Обычно их выполняют двухцилиндровыми с промежуточным холодильником.

Роторы осевых компрессоров могут быть различного конструктивного исполнения: барабанами постоянного диаметра, выполненными заодно с хвостовиками вала, цельными барабанами, изготовленными отдельно от хвостовиков, барабанами переменного диаметра и пр.

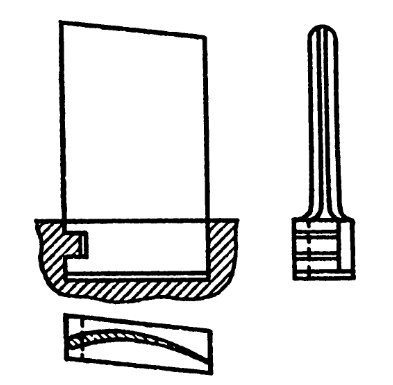

Посадку лопаток на ротор выполняют различными способами. На поверхности барабанного ротора делают канавки с замковым устройством, через которое в эти канавки вводят последовательно рабочие лопатки (рис. 7.33).

Стационарный осевой компрессор имеет следующие параметры: производительность 30 м³/с, степень повышения давления в = 3,5, частота вращения 5000 мин-1.

Ротор компрессора кованый, барабанного типа с переменным диаметром. С торцов барабана впрессованы с горячей посадкой, и концевые участки валов ротора под уплотнения и подшипники заштифованы от проворота. Нагрузка на ротор воспринимается опорными подшипниками скольжения и двухсторонним сегментным упорным подшипником. Компрессор соединяется с турбоприводом с помощью зубчатой муфты, исключающей передачу дополнительных нагрузок при остаточной несоосности агрегатов.

Корпус компрессора — чугунный, состоит из четырех частей, соединяемых в горизонтальной и вертикальной плоскостях, что облегчает обработку внутренних поверхностей корпуса. Рабочие лопатки ступеней крепятся в специальных канавках ротора, лопатки направляющих аппаратов монтируются в канавках корпуса.

Всасывающий и нагнетательный патрубки отлиты совместно с нижними частями корпуса компрессора.

Корпус осевого компрессора обычно выполняется с горизонтальным (осевым) разъемом. Направляющий, аппарат в этом случае состоит из двух полуколец, которые заводятся в соответствующие расточки корпуса. Лопатки направляющего аппарата в соответствующем полукольце крепятся сваркой, пайкой, а также клепкой с насадкой на шипах.

Вращающиеся части осевого компрессора, так же как и центробежного, должны выдерживать динамические нагрузки от центробежных сил, осевых усилий, а также нагрузку от вибрации. При конструировании лопастных компрессоров необходимы расчеты их деталей на прочность, резонанс, усталость. Барабанные роторы рассчитывают так же, как роторы газовых и паровых турбин.

Особенностью работы осевых компрессоров является недопущение вибрации лопаток. Для обеспечения надежности нельзя ограничиваться только расчетом первых частот колебаний лопаток. Появление резонанса на высших частотах в рабочих или направляющих аппаратах может привести не только к аварии из-за резонанса, но также к поломкам от явлений усталости в материале лопаток. Так как расчеты вибраций сложны и не всегда надежны, вибрацию лопаток осевых ком* прессоров проверяют опытным путем.