и нажмите кнопку «В корзину».

Основы газодинамического расчета и профилирования элементов проточной части центробежных компрессоров

Определение основных параметров компрессора

Основные технические характеристики компрессора указываются в техническом задании или определяются из условий работы машины в системе.

Для расчета компрессора необходимо знать массовую т или объемную V производительность и отношение давлений е компрессора. Кроме того, должны быть заданы плотность р, температура Ти и давление рн газа на входе в компрессор. Для расчета может быть задана частота вращения п вала компрессора, которая в значительной степени определяет число ступеней, размеры и массу компрессора. Ограничением для выбора больших значений п может быть число М, прочность и вибрация, аэродинамические шумы. Выбором п определяется тип приводного двигателя.

Объемная производительность, м/с, газа по условиям всасывания определяется выражением.

Удельную политропную работу, кДж/кг, ступени компрессора определяют по выражению.

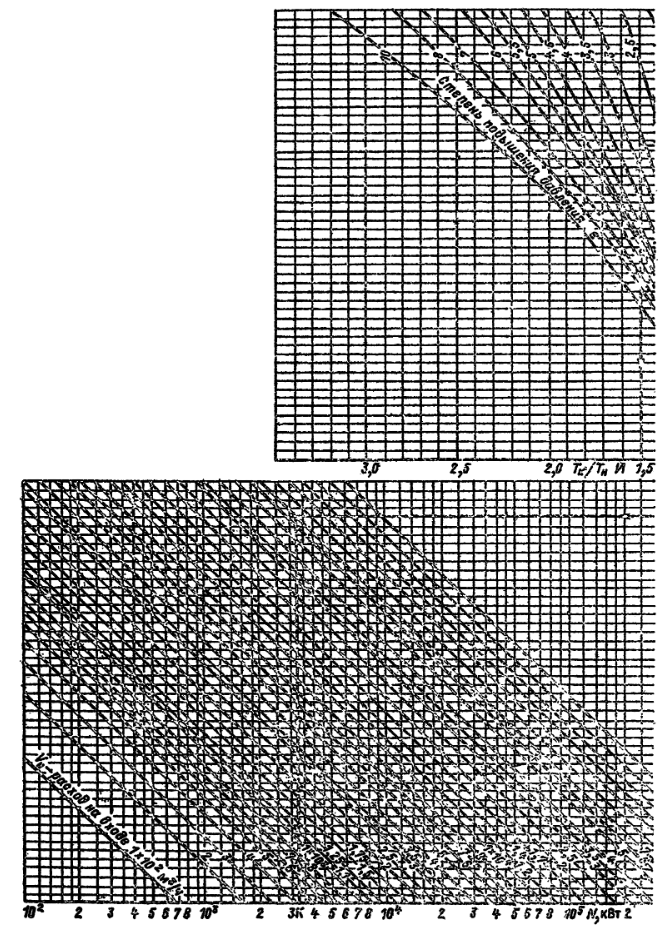

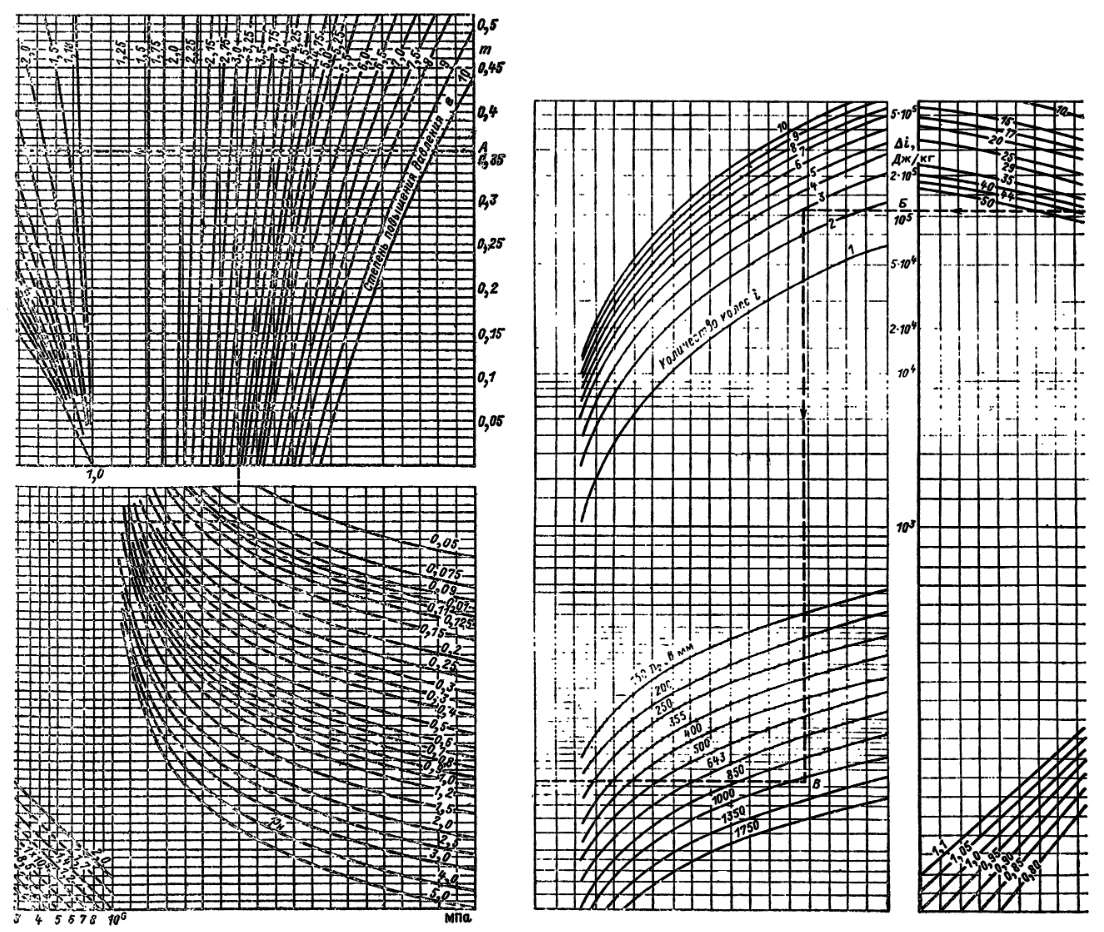

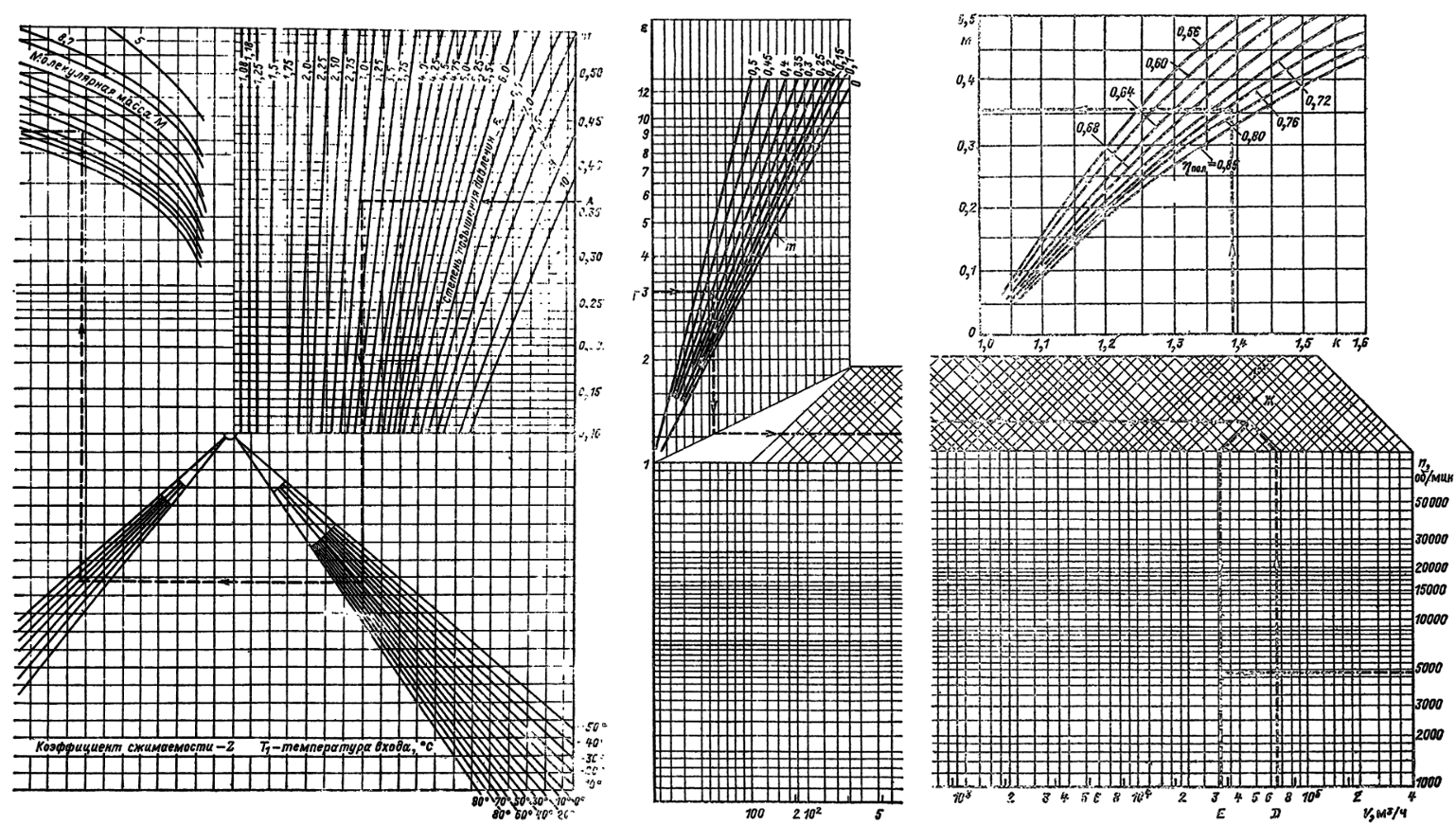

Основные параметры компрессора ориентировочно можно определить при помощи номограмм (рис. 5.13,а, б, в).

С учетом максимально допустимых значений иг н влияния числа М в табл. 5.1 приведены данные ориентировочных расчетов напора и повышения температуры в ступени для некоторых газов при η ≈ 0,75.

Следует иметь в виду, что при промежуточном охлаждении полный напор и мощность компрессора снижаются.

Максимальное число ступеней в корпусе принимается равным i = = 6 ÷ 8, при очень узких рабочих колесах число ступеней в корпусе может быть равным 10. Окончательно число ступеней определяется в процессе проработки конструкции компрессора с учетом обеспечения динамической устойчивости ротора. При i > 10 обычно переходят к многокорпусному исполнению компрессора.

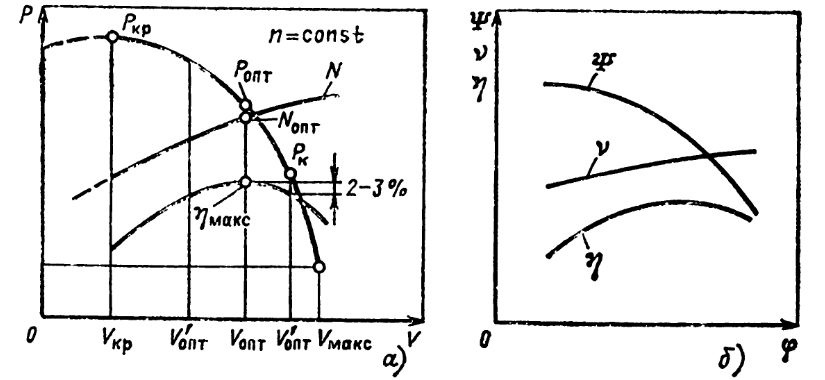

В центробежных компрессорах величины связаны между собой. Эта взаимосвязь определяется характеристикой компрессора. Под характеристикой компрессора в общем случае подразумеваются графические зависимости основных рабочих параметров от производительности при постоянных частоте вращения, плотности и давлении газа на входе (рис. 5.14, а).

В некоторых случаях вместо зависимости pK — f(V) приводят зависимости H = f(V), которые в такой же мере отражают особенности процесса сжатия газа в компрессоре.

С увеличением давления в нагнетательном патрубке из-за повышения статического напора и сопротивления системы производительность уменьшается. Конечное давление может повышаться до некоторого максимального — ркр (критическая точка). При дальнейшем снижении производительности конечное давление будет уменьшаться.

В диапазоне производительностей компрессор в системе может работать неустойчиво с самопроизвольным колебанием величин р, V; этот диапазон называется зоной неустойчивости. Работа компрессора в этой зоне не рекомендуется. Диапазон производительностей V > Vкр называется зоной устойчивой работы компрессора.

Режим работы компрессора при ηмакс называется оптимальным. Вблизи оптимального должен находиться номинальный режим, параметры которого определяются техническим заданием на разработку компрессора. Диапазон производительностей, в пределах которого происходит снижение КПД компрессора на 2—3% от максимального, называют рабочей частью характеристики. Работа компрессора в этом диапазоне наиболее благоприятна с точки зрения экономичности и динамической устойчивости.

Из анализа термодинамических условий сжатия газа в процессе предварительной проработки схемы компрессора решается вопрос о целесообразности промежуточного водяного охлаждения. Для воздушных машин промежуточное водяное охлаждение применяют при ε>2,5÷4.

Для газов с k < 1,4 промежуточное водяное охлаждение применяют при больших значениях ε. Среднюю скорость в патрубках секций принимают равной сн = ск = 30 ÷ 60 м/с. Температуру газа после холодильника выбирают равной или находят из условия Тх/Тн ≈ 1,02 ÷ 1,05.

Расчет рабочего колеса

Рабочее колесо является важнейшим элементом центробежного компрессора, от качества его проектирования и изготовления существенно зависит экономичность и надежность работы компрессора в целом.

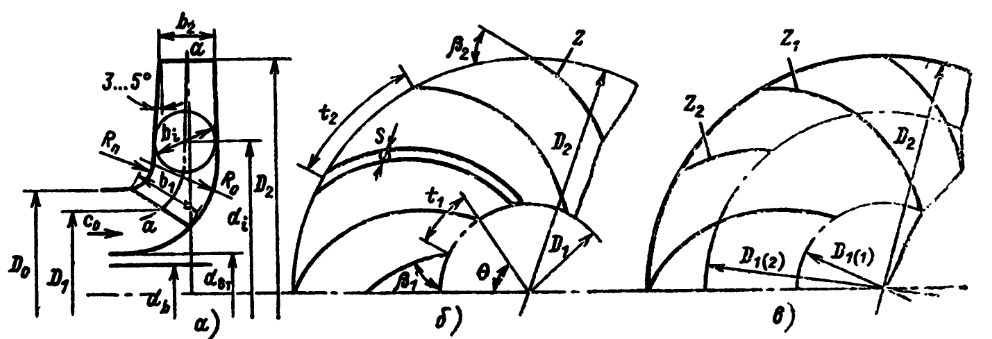

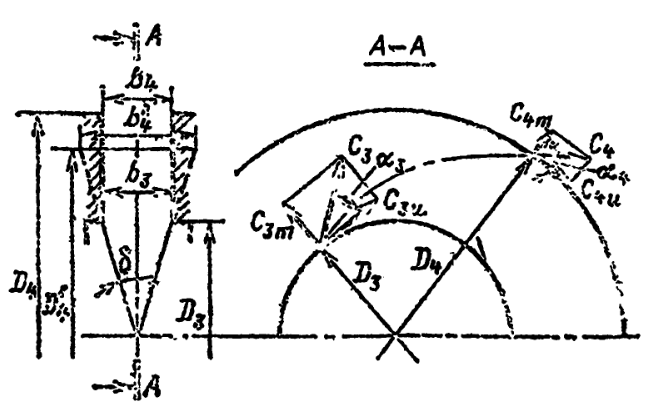

В настоящее время разработаны газодинамические методы расчетов проточной части рабочего колеса с использованием ЭВМ, учитывающие пространственную форму потока, влияние вторичных течений в проточной части. В последующем поставлена цель ознакомления с приближенными методами определения размеров рабочего колеса для производства поверочных расчетов и ориентировочного профилирования лопастей. Схема рабочего колеса и его основные размеры приведены на рис. 5.15.

Цилиндрические лопасти, предпочтительные с точки зрения технологии изготовления, применяются в узких рабочих колесах и коэффициенте расхода φ ≤ 0,05. Параметры лопасти определяются по средней линии тока (струйке) в предположении плоского потока, направленного от центра к периферии.

По заданным параметрам предварительно определяют конструктивную схему компрессора -(число ступеней, потоков и др.) и подсчитывают параметры ступени и значения. После этого приступают к газодинамическому расчету по определению размеров рабочего колеса, который выполняется методом последовательных приближений.

Расчет проточной части рабочего колеса приводят по расчетной производительности с учетом объемных потерь через уплотнение рабочего колеса Vp = kV.

Большие значения k принимаются для колес с более высоким значением nуд.

По выражению (5.4) определяют напор каждой ступени. Затем подсчитывается мощность, потребляемая компрессором.

Диаметр вала обычно определяют при конструктивной проработке схемы компрессора с учетом расчета его на критическую частоту вращения. Ориентировочно dB определяют упрощенным расчетом на кручение при пониженных значениях допускаемых напряжений.

Диаметр втулки необходимо выбирать минимально допустимым с учетом прочности ее при посадке на вал с натягом.

Приняв соответствующее значение коэффициента напора, предварительно определяем D2 рабочего колеса. Проверяем соотношение D2/Do значение которого должно быть в пределах D2/D0 = 2 ÷ 3. При D2/Do > 3 необходимо увеличить число ступеней.

Производим предварительную оценку значения Ь2 « вт; отношение b2/D2 обычно находится в пределах 0,02 ÷ 0,07.

По известным Do, D2, dвт и b2 профилируют осевую проекцию рабочего колеса (рис. 5.15,а). Стенки канала выполняют либо параллельными, либо с наклонным положением покрывающего диска (угол между стенкой и плоскостью нормальной оси выбирают в пределах 3— 5°). Радиусы Rn и Ro выбирают из конструктивных соображений. При профилировании осевой проекции необходимо обеспечить плавное изменение проекции скорости по средней линии.

Угол установки лопасти на входе выбирают с учетом введения некоторого угла атаки б для улучшения условий передачи энергии потоку газа.

Отклонение полученных значений от принятых в пределах 5 % считается допустимым. При больших расхождениях расчет повторяют.

Для расчета элементов выхода надо выбрать отношения скоростей.

Угол β2 в компрессорах выполняют равным 30—90°. При необходимости сузить зону неустойчивой работы компрессора необходимо применять β2 ближе к нижнему пределу.

В этих выражениях углы р подставляются в градусах. Для уменьшения стеснения потока на входе иногда применяют специальную решетку лопастей (рис. 5.15,в), между лопастями нормальной длины располагаются укороченные лопасти. Угол входа промежуточных лопастей определяется по треугольнику скоростей на диаметре. Угол β2 основных и промежуточных лопастей одинаков.

Число лопастей одноярусной решетки принимается равным Z1 = (0,8 ÷ 0,85) Zр, двухъярусной Z2 = Zр ± 0,1Zр.

Для определения требуемой величины u2 подставляем в уравнение (4.13) значение с из треугольника скоростей.

Профилирование лопасти

Как следует из основного уравнения работы лопастного колеса (4.13), напор, создаваемый им, зависит только от соотношений параметров потока на входе и выходе лопасти. Характер течения в межлопастных каналах как бы не влияет на процесс передачи энергии газу.

В действительности это не так. Анализируя выражение для u2, c2, можно видеть, что форма лопасти (кривизна скелета) оказывает влияние на циркуляцию лопастей и, следовательно, на величину Нт. Поэтому для повышения эффективности работы колеса лопасти должны иметь рациональную форму, обеспечивающую минимум потерь.

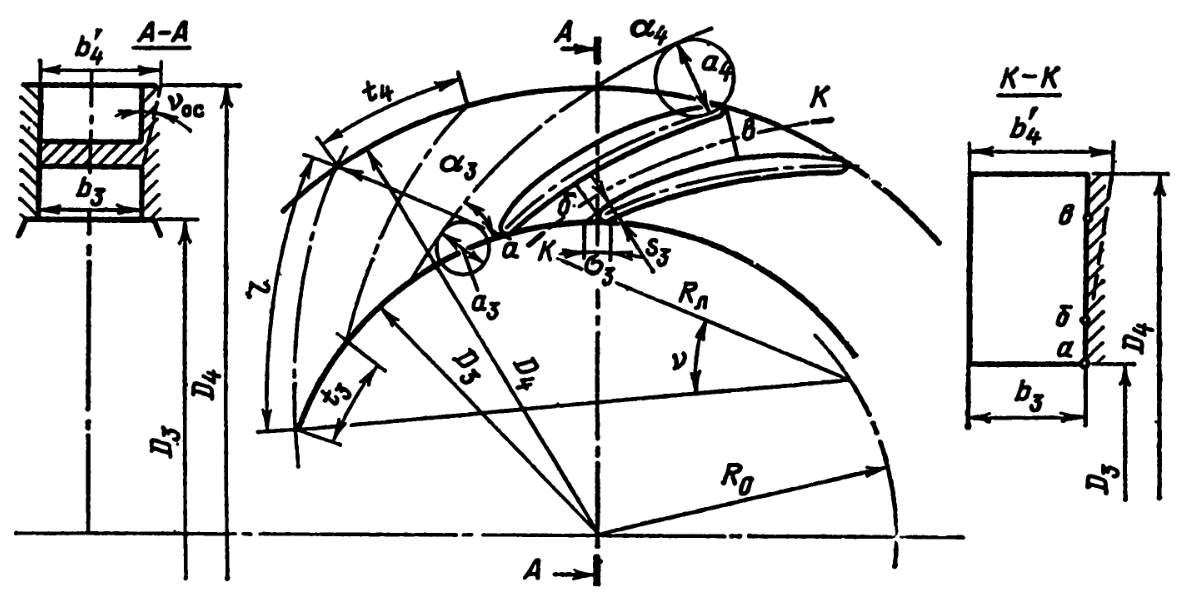

Профилирование лопасти состоит из построения скелета (средней линии, рис. 5.15,б) с последующим наращиванием ее толщины, которая из технологических соображений зачастую принимается постоянной по длине скелета. Известно несколько методов профилирования лопасти. Мы рассмотрим некоторые упрощенные способы построения скелетной лопасти.

Лопасть, очерченная дугой окружности

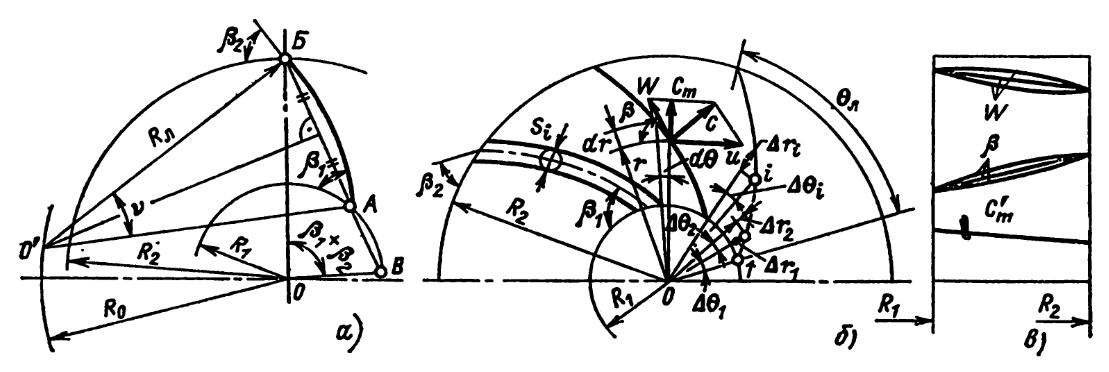

Схема построения простейшей формы скелета лопасти приведена на рис. 5.16,а.

Построение лопасти производится в таком порядке. От радиуса ОБ под углом Pi + 02 проводят луч ОВ до пересечения с окружностью радиуса. Точку В соединяем с точкой Б и получаем точку А начала лопасти. Хорду АБ делим на два одинаковых отрезка. Через середину отрезка АБ проводим перпендикуляр до пересечения с окружностью радиуса (точка 0'). Радиусом описываем дугу АБ.

Профилирование лопасти по точкам

Если задаться зависимостью β = f(r) (рис. 5.16,6) в пределах значений от β1 до β2, то графическим интегрированием, постепенно переходя на малые значения Δr и строя соответствующий угол β, можно спрофилировать всю лопасть. Интегрирование можно произвести аналитически, что значительно упрощает задачу, в частности, при использовании ЭВМ.

Сечение цилиндрической лопасти в плане можно считать истинным сечением поверхности тока.

Угол установки лопасти на любом радиусе можно определить по известному (выбранному) распределению скорости и меридианной скорости без учета стеснения, а также изменения толщины лопасти по радиусу (рис. 5.16):

Для лопастей, загнутых назад, оправдывает себя линейный закон изменения относительной скорости или угла. При выпуклой кривой происходит увеличение длины лопасти, и наоборот.

Интегрирование выражения (5.8) удобно производить табличным способом.

Для построения скелета лопасти необходимо выбрать n = 10 ÷ 12 точек. Угол охвата лопасти в плане обычно 70 ÷ 90°. По полученным координатам скелета лопасти подбирают два-три радиуса и описывают среднюю линию. Из точек средней линии проводят окружности диаметрами. Огибающая окружностей представляет собой контур лопасти в плане. Как правило, лопатку выполняют постоянной толщины. Входную кромку лопасти заоваливают радиусом 0,5 или выполняют переменной толщины на участке (см. рис. 5.16,б).

Известны также другие методы построения лопасти, основанные на соответствующих допущениях, например: постоянство замедления относительной скорости по радиусу, постоянство давления в поперечных сечениях межлопастного канала. Разработаны также газодинамические методы профилирования лопастей с использованием схемы замены скелетов лопастей системой присоединенных вихрей, индуцирующей требуемое поле скоростей в рабочем колесе.

Особенности расчета и профилирования рабочих колес с пространственными лопастями

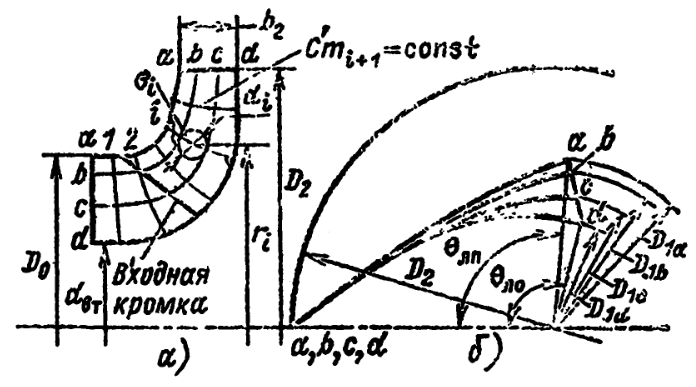

С увеличением пуд изменяется форма осевого сечения рабочего колеса в основном за счет увеличения ширины 62 и уменьшения отношения D2/D0. При D2/D0 ≤ 1,6 входную кромку лопасти располагают в зоне поворота потока (рис. 5.17). В этом случае профилирование лопасти по средней струйке не обеспечивает хорошего согласования ее с потоком, так как углы натекания потока сильно изменяются по длине входной кромки. Углы установки лопасти на входе нужно согласовывать с углами потока, чтобы обеспечить безударный вход. Углы установки лопасти по длине входной кромки возрастают от покрывающего диска к основному частично за счет увеличения углов атаки. Поверхность лопасти принимает пространственную форму (двойной кривизны), которая обычно распространяется на часть лопасти, прилегающую к входному участку. Для улучшения условий работы отводящих устройств лопасть имеет на выходе цилиндрическую форму.

Пространственные лопасти обычно применяются при коэффициентах расхода по условиям входа.

Построение пространственной лопасти можно осуществить упрощенным способом. Поток в рабочем колесе делят на n = 3 ÷ 5 элементарных потоков поверхностями токов, имеющими форму поверхности вращения. В осевом сечении поверхности токов представлены линиями, делящими колесо иа элементарные составляющие. В качестве линии деления часто принимаются линии тока равиоскоростного потока, вписываемого в меридианное осевое сечение рабочего колеса (рис. 5.17,а).

При равноскоростном потоке должно выполняться условие равенства объемного расхода через каждое «элементарное колесо». Для построения равноскоростного потока выбирают два граничных сечения и разбивают их на равновеликие участки.

Сечение на выходе из колеса делится на участки шириной b2/i. В рассматриваемом случае i = 3 (число участков). Поток строят методом последовательных приближений.

Через полученные точки деления (а, Ь, с, d) проводят ориентировочно линии тока. Одну из ограничивающих лини# делят на отрезки, через которые проводят линии а, ортогональные к другим линиям тока. Для каждой линии должно выполняться условие cmi = const.

Объем газа, проходящий через любое сечение i ортогональной поверхности, определяется суммированием элементарных расходов.

Интеграл удобно определять численным интегрированием, порядок которого для одной из линий приведен в табл. 5.3. Такие вычисления необходимо проводить для каждой ортогональной линии.

По полученным (с учетом знака) значениям вносят коррективы путем взаимного изменения линий тока и ортогональных линий. Отклонение величин по ортогональной линии до 5% считается допустимым. Если поток строят не в масштабе 1:1, то при определении значений ст,- необходимо ввести масштабный множитель. Поток можно построить при помощи ЭВМ по несложной программе.

После построения потока строят графики изменения меридианной скорости без учета стеснения вдоль каждой линии тока, на основании которых получают графики, используемые в дальнейшем при профилировании лопасти.

Лопасть двойной кривизны профилируют по нескольким линиям тока, в качестве которых часто используют линии а-а, b-b и т. д. Методы профилирования в принципе повторяют методы, применяемые для цилиндрических лопастей. По форме и взаимному расположению линий тока в плане можно судить о плавности формы лопасти (рис. 5.17,6).

Расчет рабочего колеса по методу подобия

Довольно распространенным является способ расчета рабочих колес с использованием атласа экспериментально отработанных модельных (индекс «м») рабочих органов. По полученному на заданные параметры значению в атласе подбирают необходимые модельные рабочие органы. Определяющим при этом является геометрическое подобие конструкции, нахождение требуемого пуд в оптимальной по КПД зоне модельной характеристики и определенная форма напорной характеристики.

На модельной характеристике в режиме требуемого nуд определяют параметры, по которым с учетом заданных находят масштаб геометрического подобия (коэффициент пересчета линейных размеров)(5.9).

Углы лопастей рабочего колеса при пересчете остаются неизменными. Пересчет по выражению (5.9) дает достоверные результаты при сжатии при соблюдении условий подобия газов.

Пользуясь выражением (5.9) и уравнениями (4.69), по имеющимся размерам модельных рабочих органов можно определить размеры проектируемого'колеса и построить расчетные характеристики.

Выражение (5.9) пригодно для пересчета и других элементов проточной части компрессора.

Расчет отводящих устройств

Геометрические размеры и форму каналов отводящих устройств различных типов обычно определяют из условия согласования с потоком за рабочим колесом на расчетном (номинальном) режиме работы. Физическую модель течения газа за рабочим колесом можно представить суммированием двух потоков — источника и вихря. Траектория движения частиц газа такого суммарного потока представляет собой спираль. Пренебрегая влиянием трения газа о стенки отвода и принимая допущение постоянства момента скорости сиr = const, считают, что частичка газа движется в отводе по спирали с постоянным углом α в любой точке. Для уменьшения потерь ограничительная стенка отвода выполняется по спирали с углом α, равным углу абсолютной скорости аз в непосредственной близости за рабочим колесом.

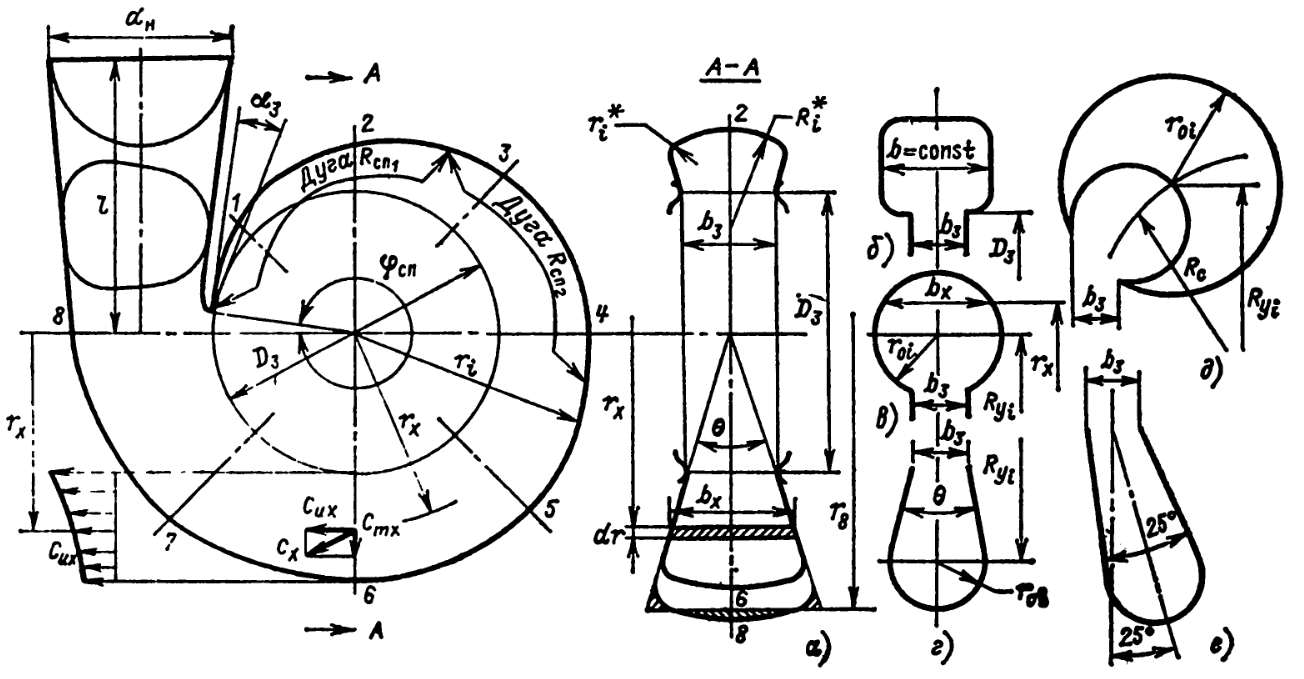

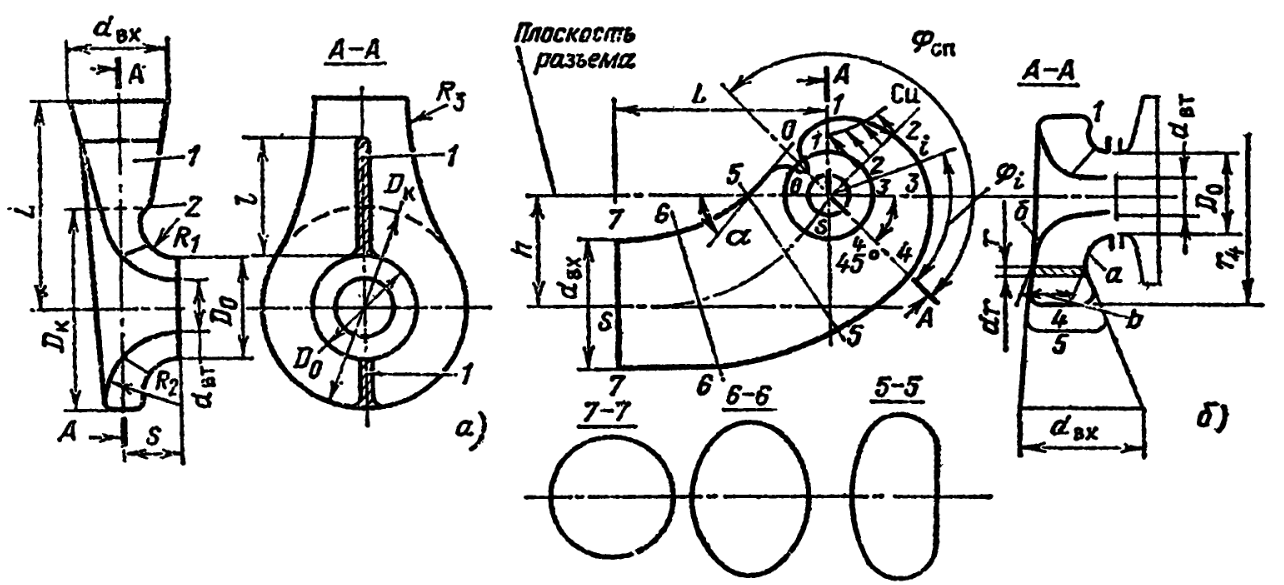

Спиральный отвод. Спиральные отводы применяются в компрессорах с различным количеством ступеней. В многоступенчатых машинах они нашли применение в концевых ступенях.

Спиральный отвод представляет собой канал, окружающий рабочее колесо поперечным сечением, увеличивающимся в направлении вращения вала компрессора. Цилиндрическая площадь входного сечения канала равна F3 — πD3b3. Диаметр и ширину спирали выбирают по соотношениям D3/D2 = 1,1 ÷ 1,2, а b3/b2 = 1,25 ÷ 2,0. При увеличении угла значения D3/D2 уменьшаются, а b3/b2 увеличиваются.

Ограничивающая внутренняя поверхность отвода очерчивается по спирали (рис. 5.18). Начальный участок спирали очерчивается под углом.

Расчет и профилирование спиральной части отвода сводится к определению поперечных проходных сечений спирали.

Исходными данными для расчета служат D3, b3, α3 и форма поперечного сечения. Геометрические размеры сечений также зависят от характера изменения скорости газа по спирали. Угол охвата спирали обычно выбирается в пределах 330 ÷ 340°. Число расчетных сечений выбирается равным 8 ÷ 12. В рассматриваемом случае i = 8.

Для обеспечения осесимметричного движения за рабочим колесом необходимо, чтобы для потока газа в спирали выполнялось условие cur — const, указывающее на гиперболический закон распределения скорости си.

Для построения спирали необходимо выбрать форму поперечного сечения. Наибольшее распространение получила трапециевидная форма сечения (рис. 5.18,а).

Боковые стенки могут быть плоскими. Прямоугольное сечение (рис. 5.18,6) предпочтительно по технологическим соображениям. Часто применяется сечение в виде круга (рис. 5.18,в), как наиболее благоприятное в газодинамическом отношении.

Разновидностью круглого является грушевидное сечение (рис. 5.18,г). Как показали экспериментальные исследования, сечения канала, ось которых не совпадает с осью рабочего колеса, обеспечивают меньшие потери за счет лучшего согласования с потоком на выходе рабочего колеса. В качестве примера приведены круговая (рис. 5.18,6) и грушевидная (рис. 5.18,е) формы несимметричных сечений спирального канала.

Для построения спирального ка-иаяа обычно используются два основных метода расчета:

- из условия постоянства момента скорости cur = const. В этом случае си по окружности произвольного радиуса не изменяется;

- по заданному закону распределения средней скорости в сечениях спирали по углу. Обычно принимают cеr — const.

В этих случаях расход через сечения спирали меняется пропорционально углу охвата φ.

Элементарный расход через сечение, а суммарный расход через i-e сечение определяется интегрированием.

Для вычисления интеграла необходимо знать закон изменения.

В практике компрессоростроения получил распространение метод построения спирали по закону cur = const. Приближенный расчет проводят без учета вязкости и сжимаемости газа, так как эти факторы оказывают противоположное влияние на размеры канала. Однако известны уточненные методы расчета спирали с учетом вязкости и сжимаемости газа.

При сложной зависимости интеграл удобно решать графически.

Для частных случаев значение интеграла получают аналитически.

Для учета сокращения площади сечения из-за скругления углов необходимо увеличивать r1/R3 на 1—2%. Если наружная стенка сечения очерчена радиусом, то для каждого сечения необходимо графически подобрать радиусы, чтобы обеспечить равенство площадей (заштрихованы по-разному на рис. 5.18,а).

При построении спирального отвода с круглым поперечным сечением удобно определить r0 по заданному углу φ.

Построение спирали производим в следующей последовательности.

Пользуясь аналитическими зависимостями или графоаналитически определяем размеры конечного 8-го сечения (горловины) спирали. В соответствии с выражением (5.12) получаем величину r. Затем эту операцию повторяем для каждого сечения и получаем соответствующие значения r. Из указанных выше соображений подбираем радиусы закруглений. На радиусе rt под соответствующими углами делаем засечки. Полученные точки сопрягаем тремя-четырьмя дугами конструктивно подобранными радиусами.

Спиральный канал отвода заканчивается диффузорным патрубком, который имеет по длине переменную форму сечения (от сечения 8 до круглого сечения нагнетательного патрубка).

Угол расширения диффузора не должен вызывать отрыва потока при преобразовании в нем кинетической энергии в давление. Диффузорность обычно определяется по приведенным диаметрам.

Угол раскрытия приведенного конического диффузора должен лежать в пределах v = 6 ÷ 8°.

При построении диффузора необходимо обеспечить плавное изменение формы его сечений по длине.

Построение спирального отвода, расположенного за лопаточным диффузором, осуществляется тем же способом. При этом по измененным соотношениям bcп/bл = 1,0 ÷ 1,5 угол раскрытия сечений спирали θ = 50 ÷ 60°, в то время как для спирали, расположенной непосредственно за рабочим колесом, θ ≤ 45°.

Если отводящее устройство состоит из г спиральных каналов (см. рис. 5.8,б), расчет и профилирование каналов проводят аналогично одноканальному по расходу.

Безлопаточный диффузор. Безлопаточный (кольцевой) диффузор представляет собой, кольцевое пространство, расположенное за рабочим колесом (рис. 5.19). Обычно диффузор образуется двумя параллельными стенками. Без учета влияния трения частицы движутся в диффузоре по спиральным траекториям. При переходе на больший радиус по сравнению с радиусом начала диффузора площадь кольцевого сечения канала увеличивается, благодаря чему происходит превращение кинетической энергии потока газа в энергию давления:

Так как частички газа при движении в безлопаточном диффузоре практически не испытывают влияния ограничивающих стенок, преобразование энергии иа нерасчетных режимах происходит с меньшими потерями, чем при других типах отводов. В связи с этим компрессоры с безлопаточными диффузорами имеют пологую форму кривой КПД и точка неустойчивой работы перемещается в зону меньших производительностей. Однако в оптимальном режиме КПД ступени с безлопаточным отводом на 1—2% ниже, чем при других типах отводов.

При уменьшении угла увеличивается длина пути частицы и возрастают потери в отводе.

Степень преобразования кинетической энергии в энергию давления в большей степени зависит от соотношения скоростей, поэтому эффективность безлопаточного диффузора главным образом зависит от соотношения D4/D3.

Безлопаточные диффузоры применяются при α2 > 20°, т.е. при β2 = 40 ÷ 60°. Оптимальные геометрические соотношения плоских диффузоров выполняют в пределах.

Основной недостаток безлопаточных диффузоров — увеличение радиальных габаритов компрессора. При малых углах отношение D4/D2 уменьшается.

Для уменьшения D4/D2 стенки диффузора иногда выполняются расходящимися с углом δ = 2 ÷ 4°. Для одинаковой степени преобразования энергии отношение наружных диаметров равно в этом случае (b4 > b3)

Трение газа о стенки диффузора вызывает более интенсивное замедление потока с увеличениемугла а по радиусу, которое можно определить выражением,

где λ ≈ 0,04 — коэффициент потерь на трение.

За безлопаточным диффузором в одноступенчатых мацшнах выполняется спиральный отвод или кольцевой канал круглого сечения; в многоступенчатых — переводной канал для подвода таза к следующей ступени.

Лопаточный диффузор. Конструктивно лопаточный диффузор представляет решетку профилированных лопаток, расположенную за рабочим колесом (рис. 5.20). По существу лопаточный диффузор — многоканальный отвод. Решетка построена таким образом, чтобы угол а потока увеличивался по радиусу, что позволяет уменьшить радиальные габариты за счет более интенсивного снижения величины с. Лопаточные диффузоры применяются при малых значениях угла α2 < 20°.

Каждый межлопаточный канал состоит из спиральной части а-б и диффузора б-в.

Число лопаток диффузора нельзя принимать равным или кратным числу лопаток рабочего колеса. Обычно его подбирают по соотношению.

Оптимальный угол раскрытия диффузора уменьшается при шероховатых (литых) стенках каналов. В связи с этим для уменьшения отношения D4/D3 необходимо обеспечить высокую чистоту поверхностей каналов отвода.

При определении скоростей необходимо учитывать стеснение потока лопатками.

Скелет лопатки диффузора можно построить по точкам, задавшись законом изменения α = f(R) в пределах от R3 до R4, или описать дугой окружности (см. § 5.4). Второй способ предпочтительней по технологическим соображениям.

Толщину лопаток 5 выбирают минимальной по технологическим соображениям. Входные кромки заготавливают для уменьшения износа и снижения ударных потерь при работе компрессора на нерасчетных режимах.

В некоторых специальных конструкциях компрессоров для снижения потерь при входе на лопатки при нерасчетных режимах работы применяются поворотные лопатки диффузора.

Расчет подводящих устройств

Основное назначение подводов состоит в обеспечении входа газа в межлопастные каналы рабочего колеса с определенным моментом скорости при минимальных потерях. В связи с этим рабочим поверхностям подводов стремятся придать форму, близкую к траекториям движения газовых струй.

Подводы к первой ступени. Осевые подводы, применяемые в одноступенчатых машинах, представляют собой конфузорные патрубки с углом γ = 10 ÷ 15°. По известному значению Do, выбрав угол, из конструктивных соображений подбирают длину патрубка с тем, чтобы обеспечить стандартный диаметр входного патрубка компрессора.

Рекомендации по построению подводов в виде колен приведены ранее (рис. 5.4,а,б).

Кольцевой подвод (рис. 5.4,в) не обеспечивает равномерного распределения с на входе в рабочее колесо из-за разного направления частичек газа и образования мертвой зоны за ралом при его обтекании. Для уменьшения неравномерности распределения скоростей применяют увеличенные площади поперечных сечений подвода.

Основные геометрические размеры, необходимые для построения кольцевого подвода, показаны на рис. 5.21,а.

Основным параметром кольцевого подвода является степень конфузорности.

Степень конфузорности находится в пределах n = 1,5 ÷ 2.

Конфигурация участка от входного патрубка до кольцевой камеры должна обеспечивать плавное изменение скоростей, что достигается соответствующей формой боковых стенок и радиусом. Радиусы закругления входного диффузора подбираются при конструктивной проработке схемы компрессора, при этом R1 необходимо принимать по возможности большим для уменьшения неравномерности потока в конфузоре. Наличие уступа 2 на входе в кольцевую камеру способствует более равномерному распределению скоростей в выходном сечении подвода. В подводе рекомендуется выполнять разделительное ребро, которое может располагаться по одну или обе стороны входной воронки. Длина ребра выбирается из конструктивных соображений. В осесимметричном кольцевом конфузоре необходимо обеспечить 15—20% повышения скорости для стабилизации потока на входе в рабочее колесо.

Рекомендуемые соотношения между основными геометрическими размерами подвода находятся в пределах.

Полуспиральный подвод более сложен в изготовлении, чем кольцевой, однако обеспечивает более равномерную структуру потока на входе в рабочее колесо и создает определенный момент скорости в направлении вращения рабочего колеса, что приводит к уменьшению скорости т.е. снижению потерь на входе в колесо. Наряду с двух-заходными (см. рис. 5.4,г) применяются однозаходные полуспиральные подводы (рис. 5.21,6).

Проточную часть полуспирального подвода характерными сечениями (нумерация сечений противоположна направлению потока) условно разделяют на три участка: первый — от входного патрубка (сечение 7-7) до сечения 5-5, на котором происходит плавное изменение сечений и скоростей, второй — спиральная камера от сечения 4-4 до разделительного «языка» (сечение 0-0); третий — кольцевой криволинейный конфузор с 10—15%-ным нарастанием скорости для стабилизации потока во входной воронке рабочего колеса.

Язык спирали обычно располагается под углом 45° против вращения колеса к направлению потока во входном патрубке (сечение 0-0). Форма радиальных сечений спиральной камеры определяется конфигурацией боковых стенок а и б, которую выбирают при конструктивной проработке компрессора. В многоступенчатых компрессорах целесообразно уменьшать осевые размеры камеры за счет увеличения радиальных.

Экспериментально установлено, что через расчетное сечение спирали (сечение 4-4) проходит часть расхода газа, поступающая через входной патрубок. Остальная часть потока поступает радиально непосредственно в рабочее колесо.

Поток газа, движущийся по спиральной части, создает средний момент скорости на входе в рабочее колесо. Пренебрегая трением, предполагают, что распределение нормальных к сечениям скоростей изменяется по закону cur = const.

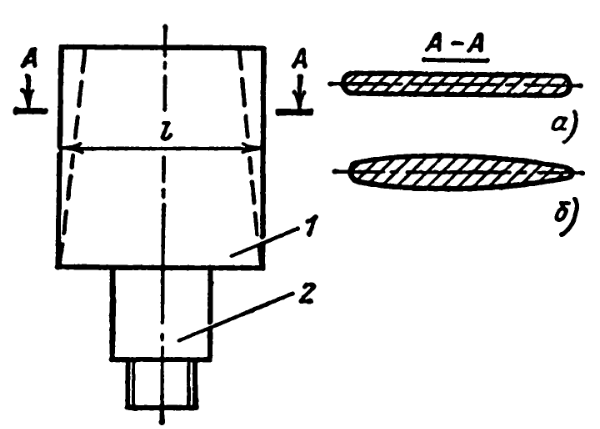

Входной направляющий аппарат (см, рис. 5.5), который представляет собой элемент подводящего устройства, состоит из ряда поворотных лопаток, расположенных по окружности, перед входом в колесо (рис. 5.22).

Лопатка цапфой 2 крепится в статорной детали, перо лопатки обычно имеет постоянную хорду = const. В осевых подводах лопатки выполняются трапециевидной формы. Применяются плоские (а) и профилированные (б) лопатки. Обычно используются экспериментально отработанные симметричные профили с хорошими аэродинамическими качествами. Угол установки лопаток для обеспечения требуемого угла o&in определяют расчетом круговой решетки лопаток. Число лопаток входного направляющего аппарата выбирается из условия обеспечения полного перекрытия кольцевого сечения.

Следует иметь в виду, что незначительная положительная закрутка потока лопатками входного направлявшего аппарата несколько повышает КПД ступенй. Закрутка против вращения колеса повышает коэффициент напора ф, но снижает КПД. Поэтому угол установки лопаток не превышает 120°.

Обратный направляющий аппарат. По конструкции обратный направляющий аппарат представляет собой круговую решетку лопаток специфической формы, которая образует межлопаточные каналы, по которым газ подводится с определенной закруткой к рабочему колесу последующей ступени многоступенчатого компрессора (см. рис. 5.9). Обычно обратный направляющий аппарат комбинируется совместно с кольцевым безлопаточным каналом.

Без учета трения газ по безлопаточному каналу а-б движется с постоянным моментом Сur — const. За счет трения момент скорости уменьшается, и угол входа потока на лопатки обратного направляющего аппарата определяется выражением.

Решетка лопаток обратного направляющего аппарата выполняется с диффузорным или конфузорным течением газа. В последнее время часто каналы выполняются таким образом, чтобы С5 ≈ С6. В канале стремятся обеспечить линейный закон изменения скоростей.

Среднюю линию лопатки очерчивают дугой круга либо по дуге круга на входе и по прямой на выходе.

Основные геометрические размеры для построения лопаток обратного направляющего аппарата определяют соотношениями.

В некоторых случаях выполняют D6 < D0. Угол ε для обеспечения необходимой закрутки потока на входе в рабочее колесо выбирается равным ε = ±(5÷10°). Угол потока на выходе из обратного направляющего аппарата не равен углу установки лопаток. Отклонение получают расчетом круговой решетки обратного направляющего аппарата.

Известны обратные направляющие аппараты насосного типа, в которых отсутствует безлопаточное кольцевое пространство. Лопатки обратного направляющего аппарата начинаются непосредственно за лопаточным диффузором, образуя непрерывные каналы. Такое конструктивное исполнение применяется в малоканальных лопаточных диффузорах z0 = 8 ÷ 12. В этом случае ширину каналов обратного направляющего аппарата следует определять по линейному закону изменения скоростей от С4 до С6.