и нажмите кнопку «В корзину».

Конструктивное исполнение основных элементов лопастного компрессора

Проточная часть компрессора состоит из двух основных элементов: вращающихся каналов рабочего колеса, неподвижных каналов подводящего и отводящего устройств, переводных каналов и выходных устройств.

Элементы проточной части имеют различное конструктивное исполнение и выполняют разные функции.

Подводящее устройство

Основное назначение подводящих устройств к первой ступени компрессора — организация подвода газа к рабочему колесу с минимальными потерями, определенным направлением потока с равномерным распределением скоростей на входе в рабочее колесо. Для этого применяют специальную форму подвода; иногда перед рабочим колесом устанавливают поворотные статорные, лопатки. Скорость в подводе не должна превышать 30— 35 м/с.

Наиболее простым подводящим устройством, широко используемым в одноступенчатых центробежных и многоступенчатых осевых компрессорах является подвод в виде патрубка, направленного по оси ротора (осевой подвод рис. 5.3 позиции 1 и 7). Для уменьшения потерь входная часть патрубка может быть закруглена; для обеспечения равномерности распределения скоростей патрубки иногда выполняются кон-фузорными с углом 10—15°.

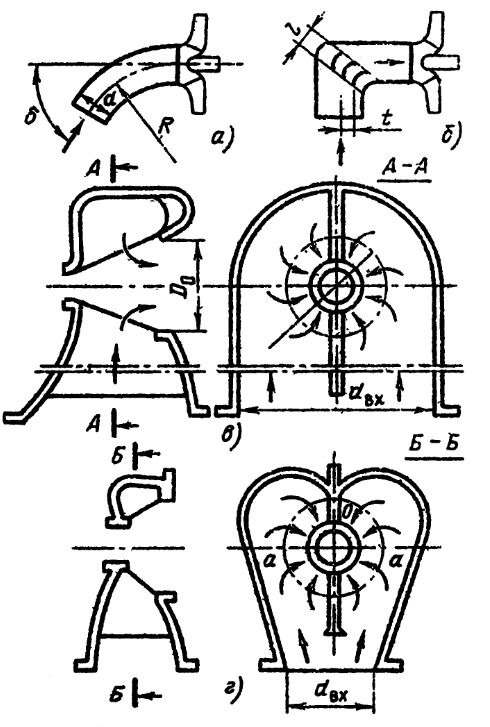

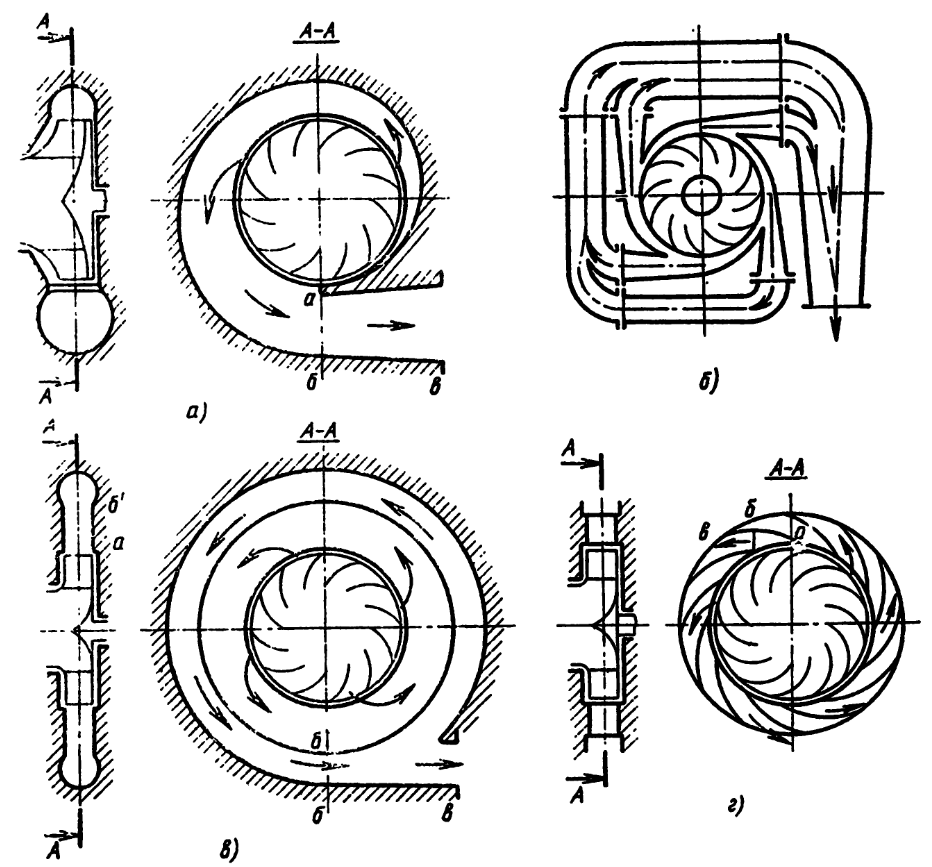

Наряду с осевыми подводами применяются разные типы боковых подводов (рис. 5.4).

Простейшими разновидностями боковых подводов являются угловое колено (рис. 5.4,а) и колено с направляющими лопатками (рис. 5.4,6). Коэффициент потерь первого типа подвода в общем виде является функцией.

Кольцевой подвод (рис. 5.4,в) представляет собой кольцевую камеру, сопрягающуюся с входным патрубком. Кольцевой подвод не обеспечивает хорошей равномерности распределения скоростей на входе в рабочее колесо. Газ поступает в рабочее колесо в радиальном направлении. Для уменьшения неравномерности распределения скоростей в подводящей камере может быть выполнено разделяющее ребро.

Полуспиральный подвод (рис. 5.4,г) обеспечивает более равномерное распределение скоростей. Часть газа из входного патрубка подводится непосредственно к рабочему колесу. Другая часть движется по камере, стенка которой Оа очерчена по спирали. В двухзаходном по-луспиральном подводе угол охвата спирали составляет 90°. Применяются и однозаходные полуспиральные подводы с углом охвата 180°.

Полуспиральные подводы создают закрутку газа перед входом в рабочее колесо по направлению вращения ротора. Для обеспечения более равномерного распределения скоростей площадь живого сечения α-α подвода выполняется примерно на 50% больше площади проходного сечения патрубка. Для обеспечения требуемого направления потока в проточной полости кольцевого и полуспирального подводов также могут выполняться неподвижные направляющие лопатки*

Потери в подводах можно оценить выражением.

Приближенно значения коэффициентов потерь можно принять равными 0,3 ÷ 0,6; 0,03 ÷ 0,05.

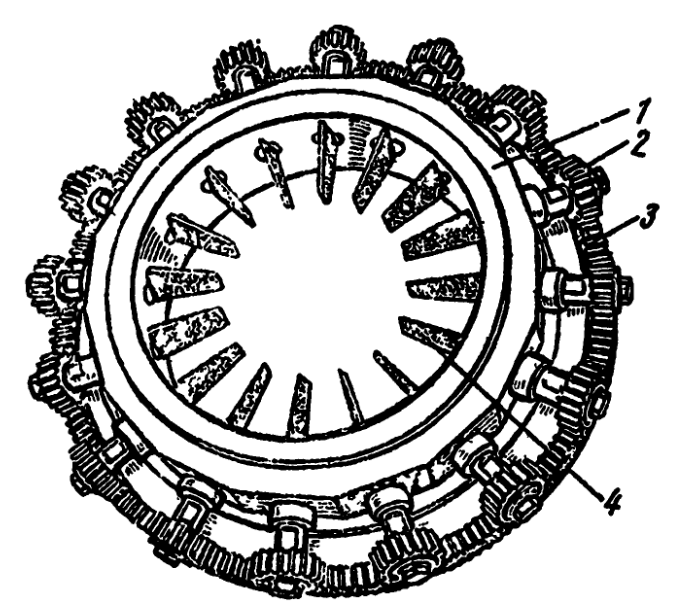

В некоторых конструкциях лопастных компрессоров за подводящим устройством для обеспечения требуемой закрутки потока на входе в рабочее колесо устанавливается входной направляющий аппарат. Одна из конструкций такого аппарата показана на рис. 5.5. Конструктивно входной направляющий аппарат представляет собой обойму 1, в которой установлены поворотные лопатки 4. Поворот лопаток осуществляется через шестерни 2 от зубчатого венца 3.

Рабочее колесо

Рабочее колесо является тем элементом проточной части, в котором происходит преобразование механической энергии привода в энергию перекачиваемого газа. Это налагает особые требования к совершенству проточной части, точности изготовления, качеству поверхности.

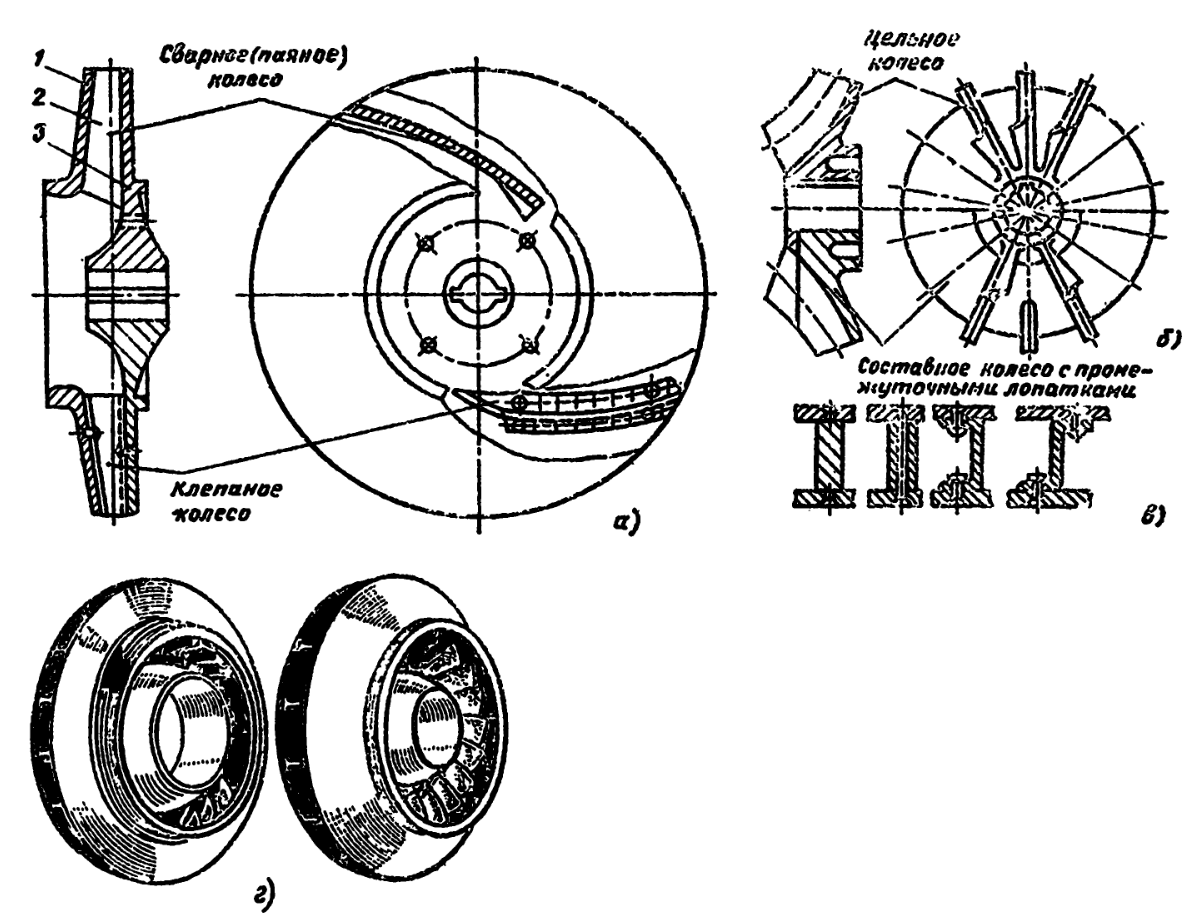

Конструктивное исполнение рабочих колес центробежных компрессоров различно (рис. 5.6).

Рабочее колесо закрытого типа (рис. 5.6,а,г) состоит из основного 3 и покрывающего (переднего) 1 дисков, между которыми располагаются профилированные лопасти 2, образующие круговую решетку. Диски выполняются из поковок либо штампуются. Кованые диски применяются при окружных скоростях на выходе рабочего колеса 112 > 200 м/с; при u2 < 200 м/с ведущий диск выполняют цельнокованым, а ведомый — штампованным. Соединение отштампованных лопастей с дисками может осуществляться с помощью заклепок, сварки, пайки. Лопасти бывают одинарной кривизны (цилиндрические) или двойной кривизны (пространственные) (рис. 5.6,а,г). В некоторых случаях применяются укороченные (через одну) промежуточные лопасти для уменьшения стеснения потока при входе на решетку.

Клепаное соединение лопастей с дисками осуществляется различными способами (рис. 5.6,в):

- заклепки изготавливаются совместно с лопаткой. В этом случае обеспечивается хорошая точность и чистота каналов, но изготовление самой лопасти затруднительно;

- заклепки проходят через все тело лопасти. При этом обеспечивается хорошая чистота каналов, но требуется завышенная толщина лопасти;

- применяется П-образное сечение, а для малой ширины рабочего колеса z-образное сечение лопасти.

При окружных скоростях u ≥ 300 м/с применяются полуоткрытые рабочие колеса, у которых отсутствует передний покрывающий диск (рис. 5.6,6). Лопасти и ведущий диск получают фрезерованием либо электроэрозионной обработкой из одной поковки. Торцы лопаток обрабатываются по шаблону для обеспечения равномерного зазора с корпусом компрессора. Рабочие колеса полуоткрытого типа изготавливаются цельными или составными.

Рабочие колеса центробежных компрессоров выполняют, с односторонним и двухсторонним входами.

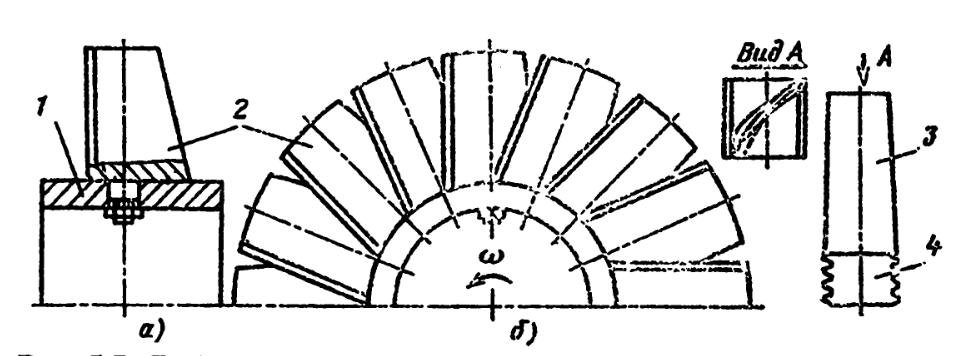

Рабочее колесо осевого компрессора (рис. 5.7) состоит из ступицы 1, на поверхности которой равномерно по окружности расположены профилированные лопасти 2. Лопасти могут крепиться к ступице неподвижно либо иметь возможность разворачиваться на определенный угол вокруг своей оси. Неподвижная лопасть состоит из профильной рабочей части 3 и цапфы 4 с замком для крепления в ступице.

Отводящие устройства

Отводящее устройство лопастного компрессора предназначено для:

- обеспечения осесимметричного потока за рабочим колесом и отвода газа от него;

- гашения момента скорости за колесом;

- преобразования кинетической энергии потока газа в энергию давления.

В одноступенчатых компрессорах наибольшее распространение получили спиральные отводы (СО), в многоступенчатых — лопаточные отводы (ЛО) и составные отводы (ЛО+КД или ЛО + СО). В зависимости от аэродинамических качеств и конструктивного исполнения ступени тот или иной тип отвода имеет свои преимущества и недостатки.

Схемы наиболее распространенных типов отводящих устройств центробежных компрессоров приведены на рис. 5.8.

Спиральный отвод (рис. 5.8,а) представляет собой канал с возрастающей площадью живого сечения в направлении вращения рабочего колеса.

На участке спирали а-б происходит отвод потока от рабочего колеса, на участке б-в — преобразование кинетической энергии потока в энергию давления. Форма радиальных сечений спирали в плоскости, содержащей ось машины, чаще всего выполняется в виде круга; встречаются также трапециевидные и прямоугольные формы. Для уменьшения влияния радиальных сил на подшипники компрессора применяют многоканальные спиральные отводы (рис. 5.8,6). Такие отводы применяются обычно для концевых ступеней компрессоров.

Другим типом отвода служит безлопаточный кольцевой диффузор. На рис. 5.8,в показан отвод, состоящий из двух элементов: кольцевого диффузора с плоскими стенками (а-б) и кольцевой камеры круглого сечения, сопрягающейся с нагнетательным патрубком.

Площадь цилиндрических сечений диффузора увеличивается по радиусу, вызывая тем самым замедление потока и преобразование кинетической энергии в энергию давления. Кольцевая камера служит для отвода потока от диффузора. Дополнительное преобразование кинетической энергии в энергию давления может осуществляться также в диффузорном нагнетательном патрубке (участок б-e), который

обычно в таких отводах выполняется коротким с малым углом раскрытия.

Распространенным, особенно в многоступенчатых компрессорах, типом отвода является лопаточный диффузор (рис. 5.8,г), который представляет собой круговую решетку профилированных лопаток, расположенную за рабочим колесом. Две соседние лопатки образуют межлопаточный канал отвода, состоящий из спирального участка (а-б) и диффузора (б-e). Таким образом, лопаточный диффузор можно рассматривать как многоканальный спиральный отвод. Лопаточный отвод обеспечивает уравновешивание радиальных газодинамических сил, действующих на ротор компрессора. Лопатки диффузора могут быть неподвижными и поворотными. Неподвижные лопатки либо привариваются к диску, либо выфрезеровываются из поковки.

Выправляющие аппараты осевых компрессоров представляют собой решетку профилированных лопаток, расположенную за рабочим колесом. Лопатки обычно направлены по радиусу. Они могут быть неподвижными или поворотными. В решетке выправляющего аппарата осуществляется гашение момента скорости, создаваемого рабочим колесом, и преобразование кинетической энергии в энергию давления. Конструктивное исполнение выправляющего аппарата аналогично входному направляющему аппарату (см. рис. 5.5).

Обратные направляющие аппараты и переводные каналы

В многоступенчатых центробежных компрессорах газ необходимо подвести к следующей ступени, обеспечив определенные энергетические и кинематические условия на входе в рабочее колесо. Эти функции выполняет обратный направляющий аппарат, который по назначению представляет собой подводящее устройство для промежуточных ступеней многоступенчатого компрессора.

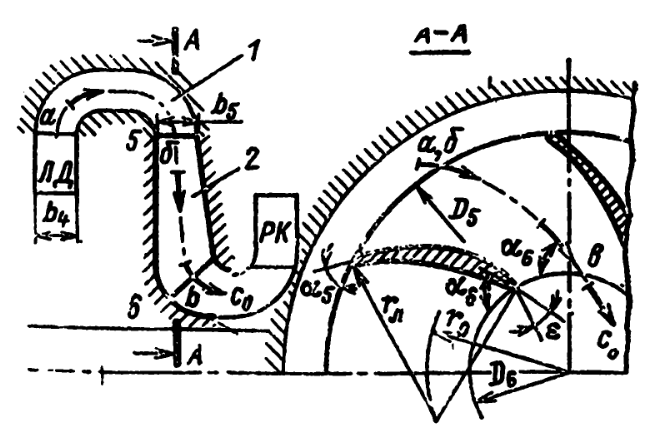

Обратный направляющий аппарат (рис. 5.9) в общем виде представляет круговую решетку неподвижных профилированных лопаток. Поток газа из безлопаточного переводного канала 1 под углом as поступает в межлопаточные каналы 2 и подводится к рабочему колесу следующей ступени с определенной закруткой. Из-за влияния криволинейной круговой решетки угол выхода потока авп не равен углу установки лопаток на выходе (авп» ж«1#ав). Сечение межлопаточных каналов выбирается таким образом, чтобы обеспечить плавное изменение скорости с некоторым увеличением ее до значения. Со на входе в рабочее колесо.

Лопатки обратного направляющего аппарата обычно отливаются или фрезеруются совместно со статорной деталью корпуса (диафрагмой). Для уменьшения потерь в межлопаточных каналах из-за высоких скоростей должна быть обеспечена хорошая чистота поверхностей проточной части.

Для перевода газа от лопаточного диффузора к обратному направляющему аппарату используется безлопаточный переводной канал с постоянным проходным сечением. Конфигурация переводного канала определяется требованиями, обеспечения минимума потерь и минимального осевого размера ступени.

Отдельные группы ступеней или отдельные ступени могут соединяться между собой переводными трубами, расположенными вне корпуса компрессора. Конфигурация переводной трубы должна обеспечивать минимальные потери энергии. С этой целью предпочтение отдается трубам круглого сечения. Переводные трубы подсоединяются к корпусу компрессора на фланцах или привариваются.